تزریق ترموپلاستیک یک فرآیند تولید قطعات پلاستیکی است که در آن مواد ترموپلاستیک در دماهای بالا ذوب میشوند و سپس به صورت مذاب وارد قالب تزریق میشوند. با خنک شدن و سخت شدن ماده پلاستیکی، قطعه نهایی تولید میشود. این فرآیند در صنعت پلاستیک بسیار محبوب و پرکاربرد است به دلیل مزایایی که به همراه دارد.

از مزایای اصلی تزریق ترموپلاستیک، سرعت بالا در تولید قطعات پلاستیکی است. این فرآیند قابلیت تولید حجم بالایی از قطعات را در زمان کوتاه فراهم میکند. همچنین، دقت بالا در تولید قطعات و امکان تنظیم وزن، ضخامت و جزئیات دقیق قسمتها، از مزایای دیگر تزریق ترموپلاستیک است. این فرآیند قابلیت تولید قطعات پیچیده و یا طرحهای متنوع را فراهم میکند.

تزریق ترموپلاستیک همچنین از لحاظ اقتصادی نیز مزیت دارد. با استفاده از قالبهای تزریق قابل تکرار، تولید مقیاسپذیر و اقتصادی قطعات پلاستیکی امکان پذیر است. همچنین، مصرف انرژی کمتر نسبت به روشهای دیگر تولید پلاستیک و کاهش هدررفت مواد نیز از مزایای این فرآیند است.

تزریق ترموپلاستیک در صنایع مختلفی از جمله خودروسازی، الکترونیک، لوازم خانگی، پزشکی، تجهیزات ورزشی، اسباببازی و غیره استفاده میشود. مثلاً، در صنعت خودروسازی، اغلب قطعات داخلی و بیرونی از جمله صندلیها، داشبورد، پنلها و سیستمهای جانبی با استفاده از تزریق ترموپلاستیک تولید میشوند.

اما با این حال، تزریق ترموپلاستیک همراه با معایبی نیز همراه است. هزینه بالای تجهیزات و قالبها در این فرآیند یکی از معایب آن محسوب میشود. همچنین، در انتخاب مواد ترموپلاستیک برای تزریق، محدودیتهایی وجود دارد و باید به خواص مکانیکی، حرارتی و شیمیایی مواد توجه شود.

در ادامه به جزئیات بیشتری در مورد فرآیند قالب گیری تزریقی ترموپلاستیک می پردازیم.

بررسی اجمالی فرآیند

قالب گیری تزریقی ترموپلاستیک شامل چندین مرحله است. ابتدا مواد ترموپلاستیک وارد قیف شده و سپس در یک بشکه گرم شده ذوب می شوند. هنگامی که ماده به حالت مذاب می رسد، تحت فشار بالا به داخل حفره قالب تزریق می شود. پلاستیک مذاب شکل قالب را به خود می گیرد و اجازه می دهد سرد و جامد شود. در نهایت، قالب باز می شود و قسمت جامد شده خارج می شود و فرآیند تکمیل می شود.

انتخاب مواد

طیف گسترده ای از مواد ترموپلاستیک را می توان برای قالب گیری تزریقی استفاده کرد، از جمله پلی اتیلن (PE)، پلی پروپیلن (PP)، پلی استایرن (PS)، پلی وینیل کلراید (PVC)اکریلونیتریل-بوتادین-استایرن (ABS) و بسیاری دیگر. انتخاب ماده به عواملی مانند خواص مورد نظر، الزامات کاربرد و ملاحظات هزینه بستگی دارد.

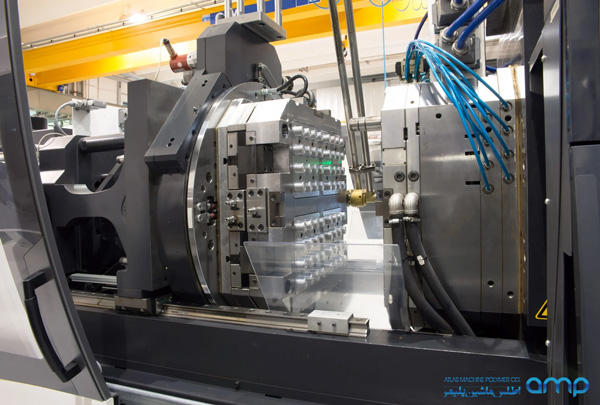

طراحی قالب

طراحی قالب در قالب گیری تزریقی ترموپلاستیک بسیار مهم است. قالب از دو نیمه حفره و هسته تشکیل شده است که شکل دلخواه قسمت نهایی را تشکیل می دهد. طراحی قالب عواملی مانند هندسه قطعه، جریان مواد، کانالهای خنککننده و مکانیسمهای تخلیه را در نظر میگیرد تا از پر شدن، خنککردن و برداشت آسان قطعه اطمینان حاصل شود.

دقت و پیچیدگی

قالبگیری تزریقی ترموپلاستیک دقت بالا و قابلیتهای پیچیدهای را ارائه میدهد. قالب ها را می توان با ویژگی های پیچیده ای از جمله دیوارهای نازک، الگوهای پیچیده، نخ ها و برش های زیرین طراحی کرد. این امکان تولید قطعات پیچیده و دقیق را فراهم میکند، تحملهای سخت و الزامات طراحی خاص را برآورده میکند.

اتوماسیون و کارایی

قالب گیری تزریقی یک فرآیند بسیار خودکار است که کارایی و ثبات در تولید را تضمین می کند. پس از راه اندازی قالب و تعیین پارامترهای فرآیند، تولید می تواند به طور مداوم با حداقل مداخله اپراتور اجرا شود. این امر آن را به یک راه حل مقرون به صرفه برای تولید در مقیاس بزرگ تبدیل می کند.

پس از پردازش

پس از خارج شدن قطعات از قالب، بسته به نیازهای خاص محصول نهایی، ممکن است مراحل تکمیلی پس از پردازش مانند پیرایش، جداسازی، تکمیل سطح و مونتاژ را طی کنند.

کاربردها

قالب گیری تزریقی ترموپلاستیک در صنایع مختلف از جمله خودروسازی، الکترونیک، کالاهای مصرفی، دستگاه های پزشکی، تجهیزات ورزشی، اسباب بازی ها و غیره کاربرد دارد. معمولاً برای تولید طیف گسترده ای از محصولات مانند قطعات خودرو، محفظه های الکترونیکی، لوازم خانگی، تجهیزات پزشکی و مواد بسته بندی استفاده می شود.

به طور کلی، قالب گیری تزریقی ترموپلاستیک یک فرآیند تولید همه کاره و به طور گسترده برای تولید قطعات پلاستیکی با کیفیت بالا با سرعت، دقت و مقرون به صرفه است. انعطاف پذیری آن در انتخاب مواد، پیچیدگی طراحی و مقیاس پذیری آن را به انتخابی ارجح برای بسیاری از صنایع تبدیل می کند.