مقدمه

به منظور عملکرد موثر هر کارخانه تزریق پلاستیک ، می بایست قطعاتی با کیفیت مطلوب تولید شوند که شناسایی و اصلاح هرگونه عیوب تزریق پلاستیک ناشی از عملکرد ماشین ، اپراتور و یا نتظیمات انجام شده ، از اهداف اصلی تولید کننده به شمار می رود.

رفع عیوب تزریق پلاستیک به روش علمی و سیستماتیک نیازمند درک کامل فرآیند تزریق پلاستیک است ، هرچند نحوه کار انواع ماشین های تزریق پلاستیک ممکن است اختلاف کمی با یکدیگر داشته باشد ولی اصول کار همه آنها یکی است.

روش های رفع عیب در تزریق پلاستیک

یکی از مهم ترین روش های رفع عیب در تزریق پلا ستیک ، ایجاد تغییرات در فرآیند تزریق می باشد و قبل از اعمال هرگونه تغییرات جهت برطرف نمودن مشکل می بایست به برخی نکات که بشرح زیر توضیح داده شده است توجه داشت:

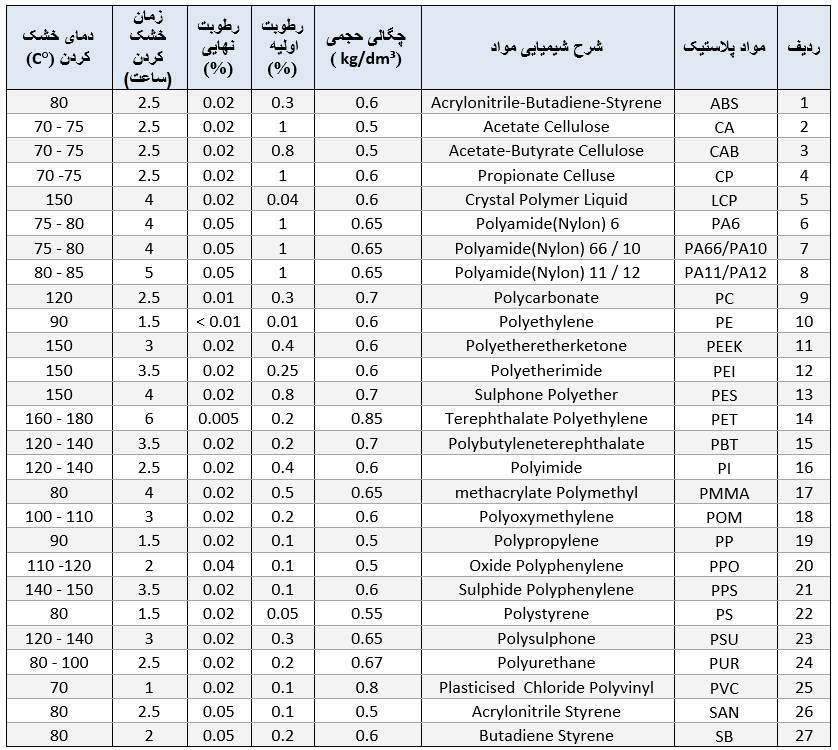

- رطوبت زدائی صحیح مواد پلاستیک – اطمینان حاصل نمایید که مواد پلاستیک به درستی خشک و رطوبت زدائی شده باشد. زمان و دمای مناسب جهت رطوبت زدائی مواد پلاستیک مورد نظر را میتوان از شرکت تولید کننده مواد اولیه دریافت نمود. برخی از مواد پلاستیک مانند PET و ABS که رطوبت را به خود جذب می کنند نیاز دارند که حتما قبل از فرآیند تزریق رطوبت زدائی شوند ولی بسیاری از مواد مانند PE و PP معمولا نیازی به رطوبت زدائی ندارند مگر اینکه در شرایط اقلیمی مرطوب نگه داری و استفاده شوند. برای رطوبت زدائی مواد پلاستیک از خشک کن های برقی استفاده می شود که با توجه به حجم و زمان رطوبت زدائی لازم ، ابعاد آن مشخص می گردد.

- دمای قالب – دمای قالب می بایست به طور صحیح و طبق توصیه سازنده مواد پلاستیک تنظیم شده باشد. قالبی که دمای آن خیلی گرم و یا سرد است می تواند مراحل فرآیند تزریق را به شدت تحت تاثیر قرار دهد.

- دمای مواد مذاب – هنگام شروع تزریق ، دمای مواد مذاب می بایست نزدیک به کمترین مقدار دمای توصیه شده توسط سازنده مواد پلاستیک باشد. چنانچه دمای مذاب بیش از اندازه بالا باشد می تواند موجب سوختگی و تجزیه مواد پلاستیک گردد.

- سلامت ماشین تزریق – قبل از شروع کار ، از عملکرد صحیح ماشین تزریق و اجزای مکانیکی آن اطمینان حاصل نمایید. صحت عملکرد مکانیزم پران ، موقعیت گیره باز و بسته ، جریان مدار آب خنک کننده ، ترموکوپل ها ، گرم کن های سیلندر تزریق و سایر اجزای ماشین را به دقت مورد بازرسی قرار دهید. به یاد داشته باشید که قبل از ایجاد هرگونه تغییر در فرآیند تزریق ، از سلامتی ماشین تزریق اطمینان حاصل نمایید.

- اعمال تغییرات در پارامترهای فرآیند تزریق – هنگام بروز مشکل میتوان با تغییر دادن پارامترهای فرآیند تزریق ، مشکل را برطرف نمود. پارامتر متغیری است در فرآیند تزریق مانند سرعت دورانی مارپیچ ، زمان تزریق و یا فشار نگه دارنده. موثرترین روش حل مشکلات ناشی از فرآیند تزریق این است که تنها یک پارامتر همزمان تغییر داده شود. با این روش اپراتور دستگاه می تواند تاثیر آن متغیر را روی قطعه معیوب تولید شده بررسی نماید. اگر بیش از یک پارامتر تغییر داده شود، به سختی می توان مشخص نمود که کدام پارامتر باعث تغییر در فرآیند شده است. دو نکته بسیار مهم را هنگام تغییر پارامتر ها می بایست در نظر داشت:

الف) اجازه دهید زمان کافی برای انجام تغییرات سپری شود.

ب) چنانچه تغییر یک پارامتر هیچ تاثیری نداشت ، تنظیمات آن پارامتر را به حالت اول برگردانید..

در ادامه برخی از شایعترین عیوبی را که تولید کنندگان قطعات پلاستیک به روش تزریق با آنها روبرو می شوند به همراه علت و نحوه برطرف نمودن آنها ، تشریح شده است.

عیوب تزریق پلاستیک

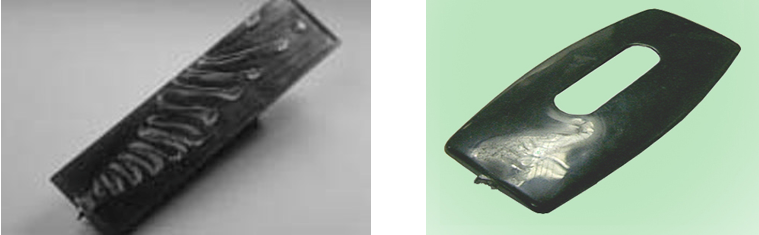

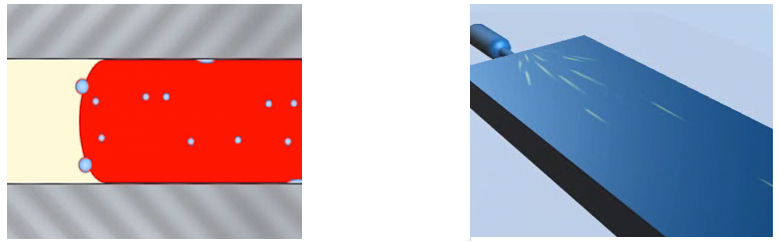

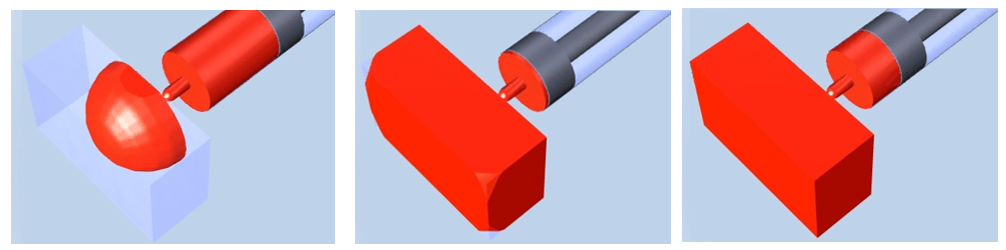

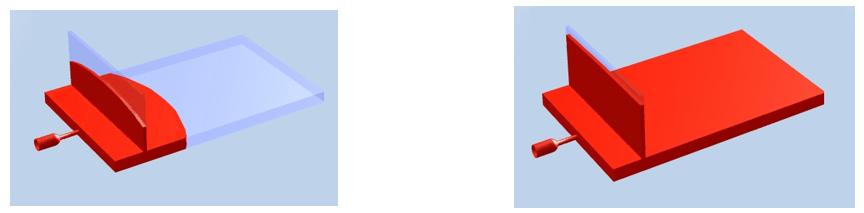

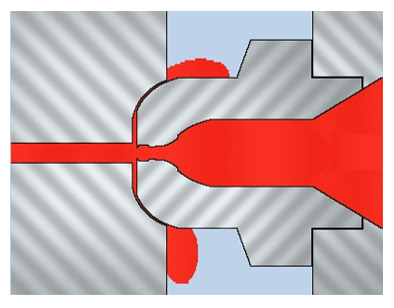

- جریان فواره ای جریان فواره ای ، نقش مارپیچ شکلی است که در قطعه پلاستیکی نمایان می گردد.(شکل 1-1)

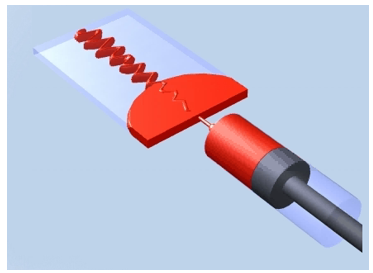

علت بروز این عیب ، ورود مواد مذاب به درون قالب به صورت جریان آشفته و نامنظم می باشد که ناشی از تحت برش قرار گرفتن مواد مذاب در منظقه ورودی قالب است. معمولا جریان فواراه ای در قطعاتی که منفذ ورودی حفره قالب آنها کوچک هستند ، اتفاق می افتد. هنگام تزریق ، جریان حرکت مواد مذاب به داخل حفره قالب می بایست روان و هموار باشد که آنرا حرکت آرام می نامند. عدم وجود جریان آرام باعث ایجاد جریان فواره ای می گردد. به طور کلی احتمال وقوع جریان فواره ای هنگامی است که سرعت تزریق مواد بیش از اندازه زیاد باشد و یا اصولا طراحی قالب به درستی انجام نشده باشد. (شکل 2-1 )

شکل 2-1 سرعت زیاد تزریق و ایجاد جریان فواره ای

|

روش های رفع جریان فواره ای

- 1-1. کاهش سرعت تزریق – سرعت تزریق را در ناحیه منفذ ورودی حفره قالب کاهش دهید. کاهش سرعت تزریق موجب کاهش تحت برش قرار گرفتن مواد مذاب در این ناحیه می گردد. (شکل 3-1 )

شکل 3-1 - کاهش سرعت تزریق و قطع جریان فواره ای ای

|

1-2 تزریق چند مرحله ای - در اکثر ماشین های تزریق پلاستیک میتوان سرعت تزریق را طی چند مرحله تنظیم نمود. در روش " سرعت زیاد – سرعت کم " از دو سرعت تزریق مختلف برای پر کردن حفره قالب استفاده می شود. در این روش ، برای پر کردن سیستم راهگاه قالب سرعت زیاد تزریق انتخاب می گردد. این روش میزان خنک کاری سیستم راهگاه قالب که در حال انجام است را کاهش می دهد. برای پر کردن حفره قالب و منفذ ورودی آن از سرعت کم تزریق استفاده می شود. کاهش سرعت تزریق در مسیر منفذ ورودی حفره قالب ، تحت برش قرار گرفتن مواد مذاب در این ناحیه را به حد اقل می رساند. برش بیش از حد مواد مذاب در منفذ ورودی حفره قالب موجب پر شدن نامطلوب و خواص پایین قطعه می گردد. روش " سرعت زیاد – سرعت کم " برای قطعات کوچکی که راهگاهای بزرگی دارند مورد استفاده قرار می گیرد. (شکل 5-1) با پر کردن سریع راهگاهها و قطعه مورد نظر به آرامی ، می توان از یک تزریق آرام با زمان سیکل پایین تری بهره گرفت.

شکل 4-1

تزریق به روش چند مرحله ای سرعت زیاد – سرعت کم – سرعت متوسط " برای قطعات کوچک با راهگاه بزرگ

|

- 1-3 دمای قالب – افزایش دمای قالب تحت برش قرار گرفتن مواد مذاب در ناحیه منفذ ورودی قالب را کاهش می دهد. افزایش دمای قالب ، جریان مواد مذاب به درون منفذ ورودی را آسانتر می نماید.

- 1-4 ابعاد منفذ ورودی حفره قالب – احتمال دارد که نیاز به افزایش ابعاد منفذ ورودی حفره قالب باشد. افزایش ابعاد منفذ ورودی اجازه می دهد مواد مذاب بیشتری به داخل حفره قالب جریان داشته باشد و همچنین ابعاد بزرگتر منفذ ورودی ، تحت برش قرار گرفتن مواد مذاب در این ناحیه را کاهش می دهد. (شکل 7-1)

- 1-5 تغییر موقیت منفذ ورودی حفره قالب- ممکن است که نیاز به جابجایی محل منفذ ورودی حفره قالب باشد. موقعیت منفذ ورودی حفره قالب را توان به یک لبه اضافه شده در پیرامون قطعه و یا به مرکز آن انتقال داد. این عمل موجب ارتقا جریان آرام می شود و مانع جریان فواره ای می گردد. (شکل 8-1)

سوختگی قطعه

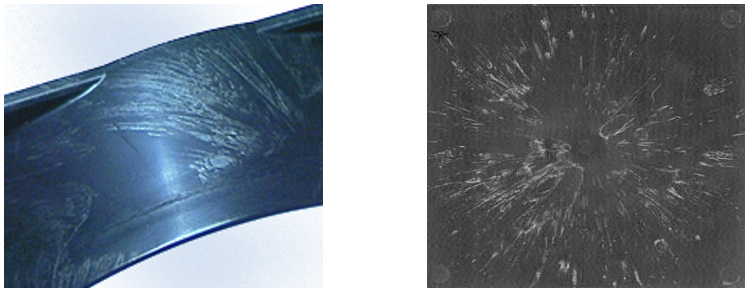

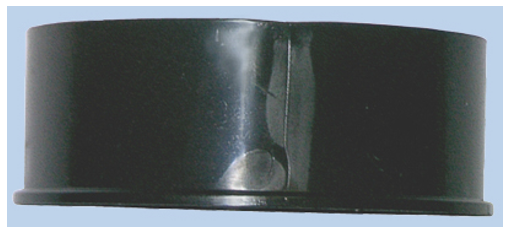

سوختگی عبارت است از تغییر رنگ سطح قطعه به رنگ خاکستری و یا سیاه که بطور موضعی روی سطح قطعه قابل رؤیت است. ( شکل 1-2) سوختگی همچنین می تواند روی سطح قطعات سیاه رنگ به صورت لکه و یا رگه های سفید ظاهر شود.

سوختگی ناشی است از تجزیه شدن مواد درون سیلندر تزریق و یا گاز و مواد سبک و قابل تبخیر داخل قالب که مواد سبک و قابل تبخیر مورد اشاره شامل رطوبت ، مواد افزودنی و یا مونومرهای باقیمانده موجود در مواد پلاستیک می باشد.

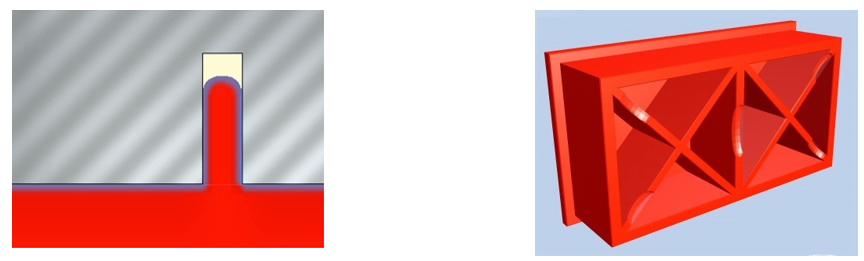

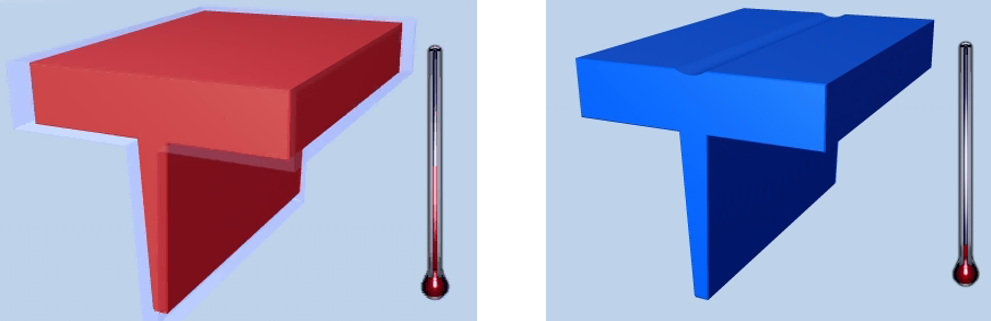

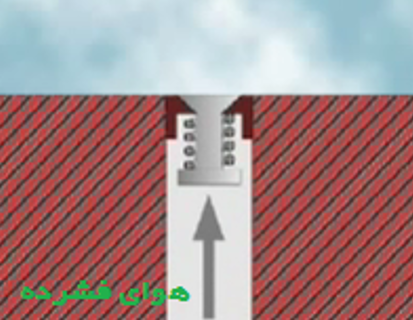

هوا و گازی که قادر نیست از طریق منافذ خروج هوا که در قالب تعبیه شده است به بیرون تخلیه شود ، داخل قالب محبوس می گردد و توسط مواد مذابی که به داخل قالب جریان دارد فشرده میشود. این هوای حبس شده داخل قالب دارای 20% اکسیژن است و هنگامی که فشار مخلوط هوا و گاز خیلی زیاد شد ، دمای آن بشدت افزایش می یابد و این دمای زیاد موجب مشتعل شدن گاز و در نتیجه سوختن پلیمر می گردد و باعث سوختگی قطعه می شود(شکل 2-2) . در فرآیند سوختن مواد ، مولوکول های اکسیژن با مواد مذاب ترکیب می شود که آنرا فرآیند اثر دیزل نیز می نامند.

پس از اتمام سیکل تزریق ، خنک کاری ، باز شدن قالب و پران قطعه ، مقداری از موادسوخته که ممکن است به شکل دوده ظاهر شود به همراه قطعه از قالب خارج می گردد و مقدار دیگر آن روی سطوح قالب باقی می ماند و موجب بوجود آمدن آثار لکه روی سطوح قالب می شود که این کار می تواند آسیب جدی را برای همیشه به قالب وارد نماید.

روش های رفع سوختگی

2-1 کاهش دمای مواد مذاب – ممکن است نیاز باشد که دمای مواد مذاب به پایین ترین حد دمای توصیه شده توسط سازنده مواد پلاستیک تغییر داده شود. دمای مواد را با فواصل 5 الی 10 درجه افزایش دهید و اطمینان حاصل نمایید که قبل از ایجاد هرگونه تغییرات جدید ، زمان کافی برای رسیدن سیستم به حالت تعادل سپری شده است. در نظر داشته باشید که ممکن است پس از تغییر دما ، گاهی تا 2 ساعت زمان برای رسیدن سیستم به حالت تعادل نیاز باشد. همچنین کاهش بیش از اندازه دمای مواد می تواند مشکلات جدیدی را مانند ظاهر شدن خطوط پیوستگی (خطوط جوش) ، آثار فرورفتگی رو ی سطح قطعه و یا عدم دقت ابعادی قطعه را موجب شود.

2-2 کاهش تعداد دور و فشار پشت مارپیچ – چنانچه سرعت دورانی مارپیچ و یا فشار پشت مارپیچ بیش از اندازه زیاد باشد می تواند موجب سوختگی مواد شود. مقدار زیادی از گرمای مورد نیاز ذوب مواد پلاستیک هنگام مواد گیری (چرخش مارپیچ ) تولید می شود که بخش زیادی از این گرمای تولید شده از طریق تحت برش قرار گرفتن مواد پلاستیک و اصطکاک بوجود می آید. با کاهش تعداد دور مارپیچ و فشار پشت مارپیچ می توان درجه حرارت مواد مذاب را کاهش داد.

2-3 کاهش مدت زمان نگهداری مذاب داخل سیلندر تزریق - با کاهش مدت زمان نگهداری مذاب داخل سیلندر تزریق ، زمان در معرض حرارت قرار گرفتن مواد نیز کاهش می یابد که این عمل تجزیه مواد مذاب ناشی ازحرارت دهی بیش از اندازه را کاهش می دهد. زمان نگهداری مذاب را می توان توسط کاهش سرعت دورانی مارپیچ و یا کاهش مقدار موادی که پس از تزریق در جلوی سر مارپیچ باقی می ماند (انباره) ، تقلیل داد.

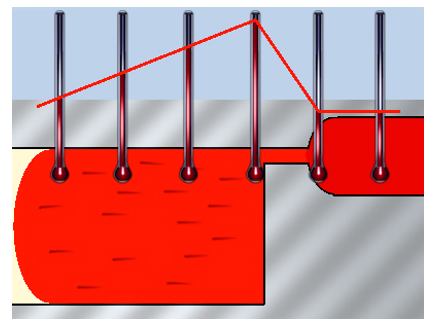

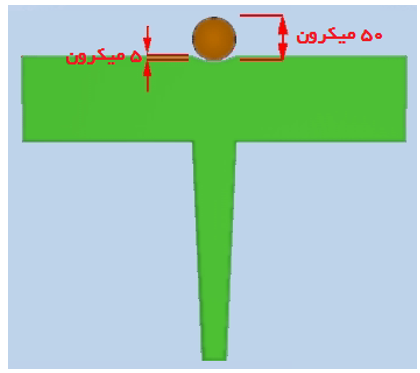

2-4 رفع انسداد منافذ خروج هوای قالب – مراقبت و نگهداری صحیح قالب و بازدید منافذ خروج هوای آن به طور منظم و در صورت نیاز تمیز کاری آنها ، سبب می گردد که مشکل سوختگی مواد ناشی از عدم خروج هوای قالب برطرف شود. در نظر داشته باشید منفذ خروج هوایی که مسدود است بلا استفاده می باشد. (شکل 4-2)

به جهت جلوگیری از پس زدن مواد مذاب از منافذ خروج هوای قالب (ایجاد پلیسه) ، ابعاد شکاف منفذ خروج هوا نباید از 001/0 الی 025/0 میلیمتر بیشتر باشد که این بستگی به نوع مواد پلاستیک مصرفی دارد. نکته دیگر این که نیروی بیش از اندازه قفل گیره می تواند باعث تغییر شکل قالب و فشردگی منافذ خروج هوای قالب و انسداد آن شود. با کاهش نیروی قفل گیره به مقدار مورد نیاز ، می توان تخلیه هوای قالب را بهبود بخشید. دقت داشته باشید که کاهش بیش از اندازه نیروی قفل گیره باعث ایجاد پلیسه می گردد.

2-5 کاهش سرعت تزریق – کاهش سرعت تزریق فرصت بیشتری را به هوا و گاز داخل قالب می دهد که خارج شود. دقت داشته باشید کاهش بیش از اندازه سرعت تزریق مشکلات جدیدی مانند ظاهر شدن خطوط پیوستگی (خطوط جوش) ، آثار فرورفتگی رو ی سطح قطعه ، عدم دقت ابعادی قطعه و افزایش زمان سیکل را به دنبال خواهد داشت.

2-6 بهبود مسیر منافذ خروج هوای قالب - اضافه نمودن راه تخلیه هوا در خط جدایش قالب ، تخلیه هوا و گاز داخل حفره قالب را آسانتر می نماید و علت سوختگی را از بین می برد. اصولاً علا یم سوختگی در آخرین نقطه ای از قطعه که پر می شود رخ می دهد و مؤ ثرترین محل تعبیه راه خروج هوا همین جا است. به عنوان یک اصل ، زمانی نسبت به ایجاد تغییرات قالب می بایست اقدام نمود که کاملاً الزامی است. معمولاً قالبی که قبلاً بدون هیچ مشکلی کار می کرده است نیازی به ایجاد تغییرات جهت رفع عیب سوختگی قطعه ندارد.

2-7 کاهش فشار نگهدارنده – فشار نگهدارنده بیش از اندازه می تواند موجب سوختگی جزئی قطعه شود. کاهش فشار نگهدارنده ، تنش های اطراف منفذ ورودی حفره قالب را در زمان اعمال فشار نگهدارنده کاهش می دهد. گاهی اوقات می توان از زمان طولانی تر نگهدارنده به جای فشار بالای نگهدارنده استفاده نمود.

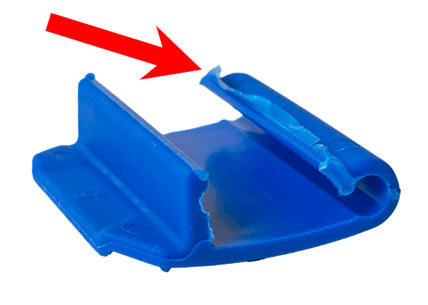

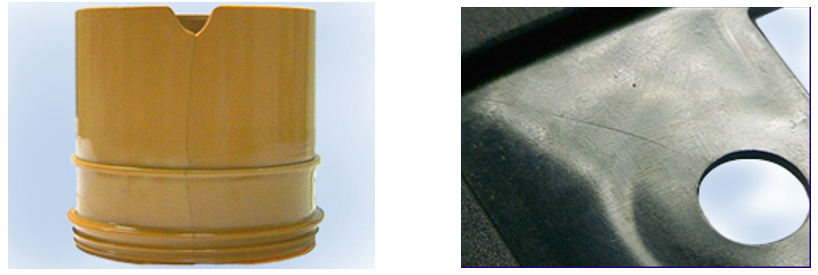

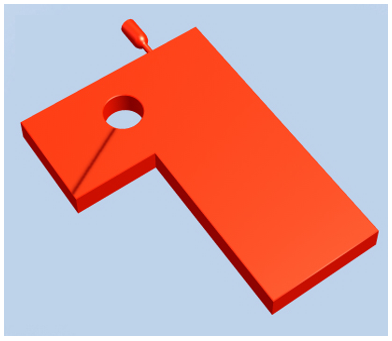

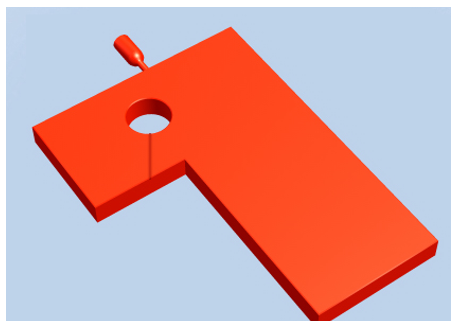

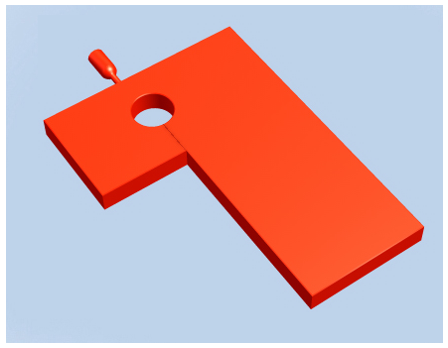

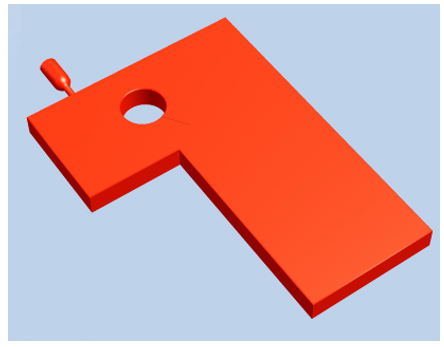

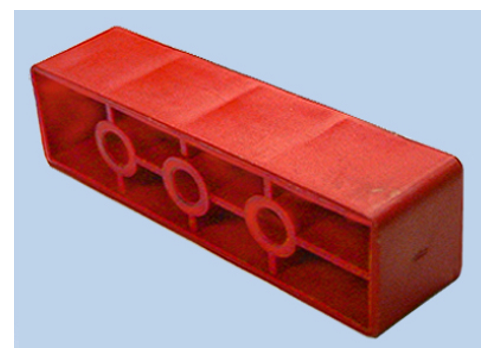

3- ایجاد پلیسه – وقتی مواد مذاب اضافی با فشار به داخل فضای خالی میان دو سطح مماس قالب نفوذ می کند ، در پیرامون قطعه و یا در محیط سوراخ ها ی آن پلیسه ایجاد می شود. (شکل 1-3)

شکل 1-3 - قطعات تزریقی پلیسه دار

|

دلایل بسیاری برای بوجود آمدن پلیسه وجود دارد که در ادامه به توضیح اهم آنها اشاره می شود.

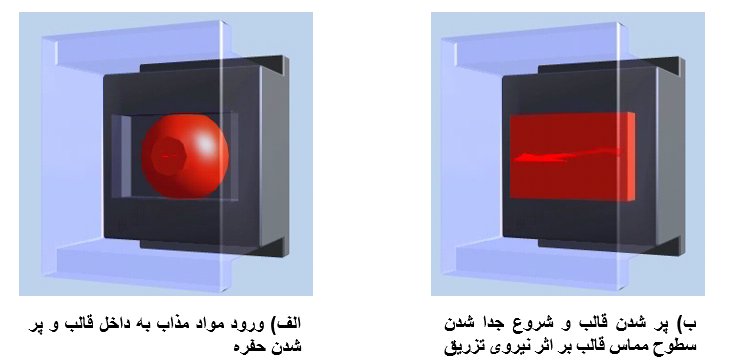

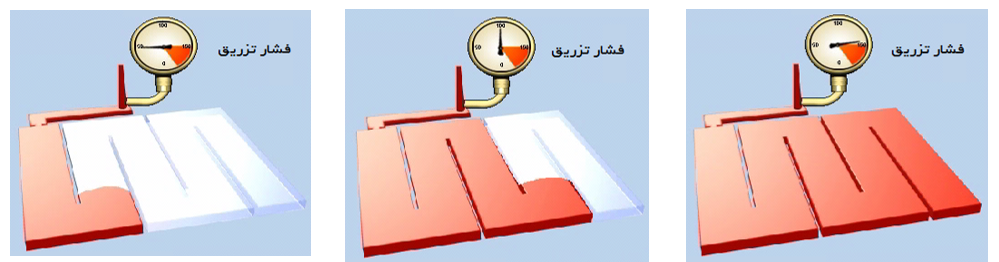

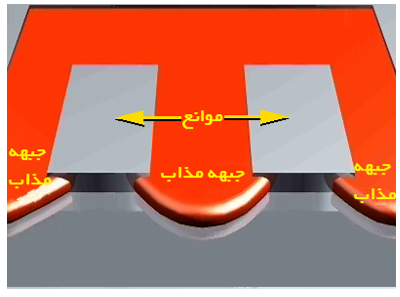

- نیروی قفل گیره – طی پر شدن قالب ، فشار مواد مذاب روی سطوح داخل قالب نیرویی در جهت مخالف نیروی قفل گیره ایجاد می نماید که چنانچه نیروی ایجاد شده توسط مواد مذاب از نیروی قفل گیره بیشتر شود موجب باز شدن جزئی قالب می گردد و لایه نازکی از مواد وارد فضای بوجود آمده در اثر جدایش سطوح مماس قالب می شود و پلیسه در آخرین نقطه پر شده قالب اتفاق می افتد. (شکل 2-3)

شکل 2-3 – مراحل ایجاد پلیسه

|

شکل 2-3 – مراحل ایجاد پلیسه

|

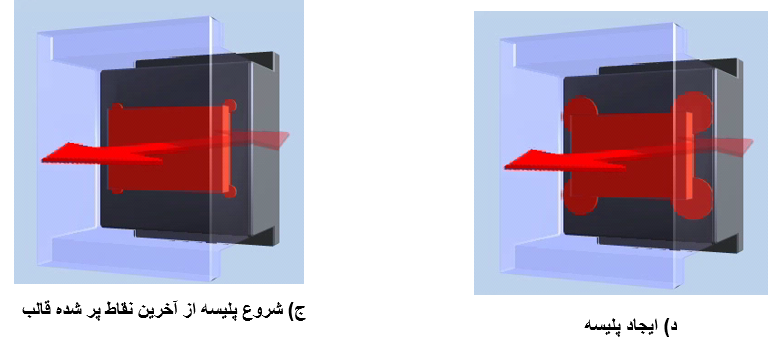

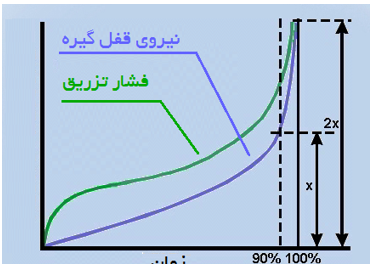

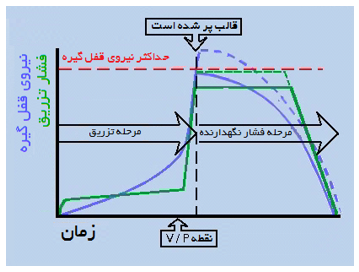

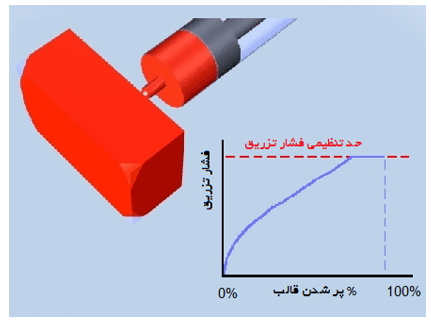

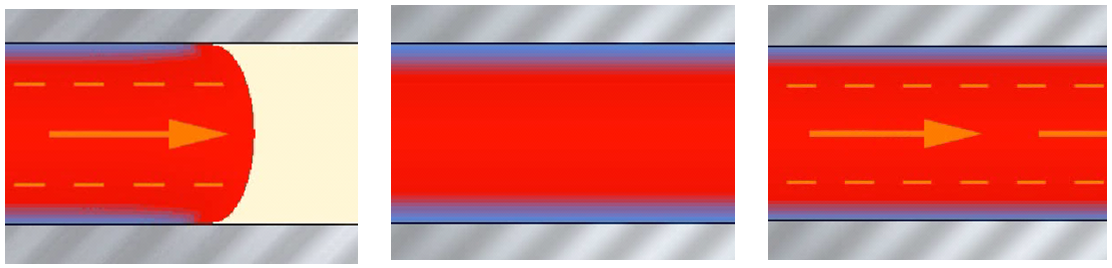

طی پر شدن حفره قالب ، فشار تزریق افزایش می یابد و در نزدیکی پر شدن کامل حفره ، برای پر کردن گوشه ها ، برآمدگی ها و ماهیچه ها ، نیاز فشار تزریق به صورت مکرر سریعاً افزایش می یابد. در لحظات پایانی پر شدن حفره قالب ، افزایش پیوسته و یکنواخت فشار تزریق بخصوص در 10% آخر پر شدن حفره به طور ناگهانی تغییر می کند و مقدار فشار تزریق به شدت بالا می رود(شکل 3-3 و 4-3). اینگونه افزایش ناگهانی فشار تزریق مطابقاً نیاز به افزایش نیروی قفل گیره (تا 2 برابر) دارد و چنانچه نیروی قفل مورد نیاز از ظرفیت نیروی قفل گیره ماشین تزریق بیشتر باشد ، پلیسه ایجاد می شود.

(ج) (ب) (الف)

الف) پر شدن حفره قالب با فشار تزریق پایین

ب) 10% آخر پر شدن حفره قالب و افزایش فشار تزریق

ج) لحظه پر شدن حفره قالب و افزایش شدید و ناگهانی فشار تزریق

شکل 4-3

نمودار روند افزایش فشار تزریق و نیروی قفل گیره ، از ابتدا تا انتهای تزریق – از 10% پایانی پر شدن قالب به بعد ، نیروی قفل گیره دو برابر می شود.

|

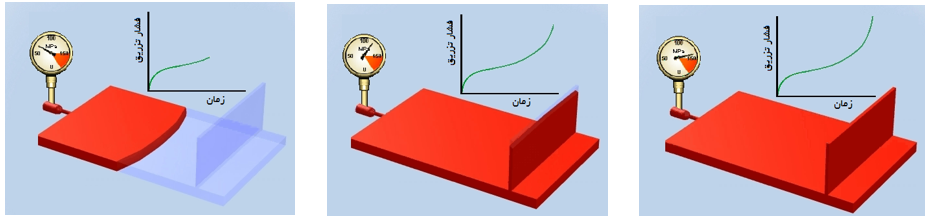

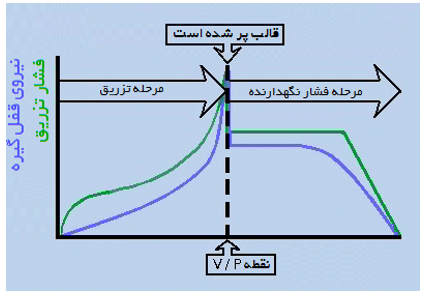

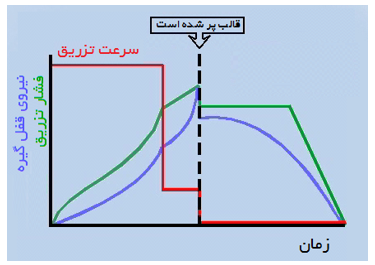

مرحله پر شدن قالب بوسیله سرعت تزریق کنترل می شود ولی مرحله اعمال فشار نگهدارنده توسط فشار کنترل می گردد ، نقطه تغییر کنترل از سرعت به فشار را نقطه جابجایی V/P می نامند. (شکل 5-3)

خرابی و یا ساخت قالب بی کیفیت

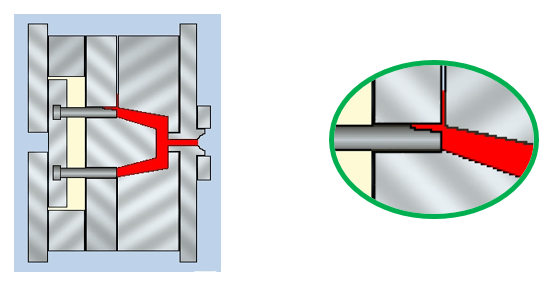

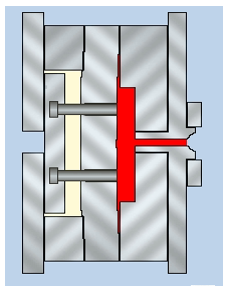

چنانچه قالب آسیب دیده باشد و یا در ساخت آن از مواد اولیه مرغوب و روش های صحیح ساخت استفاده نشده باشد ، می تواند عاملی برای ایجاد پلیسه شود. مواد مذاب حتی به داخل کوچکترین روزنه ها نفوذ می کند در نتیجه اگر در خط جدایش قالب آبندی به درستی انجام نشود و یا میله های مکانیزم پران مستهلک شده باشند ، شرایط برای ایجاد پلیسه فراهم می گردد. (شکل 6-3)

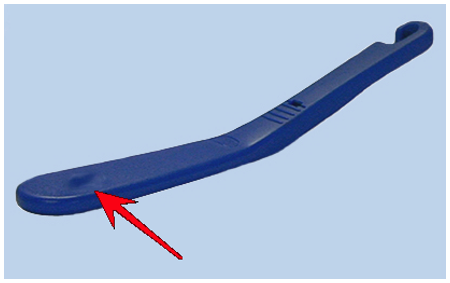

شکل 6-3 – ایجاد پلیسه در خط جدایش قالب و میله مکانیزم پران

|

تغییر شکل قالب بر اثر فشار تزریق –طراحی نادرست و غیر استاندارد قالب موجب عدم استحکام لازم آن می گردد و هنگام تزریق بر اثر نیروهای زیاد ، ممکن است قالب تغییر شکل دهد و پلیسه ایجاد شود. حتی صفحات ضخیم قالب تحت فشار های زیاد تزریق دچار خمش می شوند و فقط لازم است که قطعات قالب به مقدار 001/0 میلیمتر تغییر شکل دهند و یا جابجا شوند تا پلیسه بوجود بیاید.(شکل 7-3)

3-1 نیروی قفل گیره مناسب – اطمینان حاصل نمایید که نیروی قفل گیره ماشین به درستی تنظیم شده است . احتمال دارد که نیروی قفل گیره ماشین برای تولید قطعه مورد نظر کافی نباشد در این صورت قالب را روی دستگاه بزرگتری نصب نمایید.

3-2 کاهش سرعت تزریق در نزدیکی پر شدن کامل قالب – در لحظات پایانی پر شدن کامل حفره قالب ، کاهش سرعت تزریق می تواند نیاز به فشار بالا و در نتیجه نیروی قفل گیره در آن مقطع را کاهش دهد (شکل 8-3). برای جلوگیری از افزایش ناگهانی فشار ، نقطه جابجایی V/P (شکل 5-3) را بهینه نمایید. فشار تزریق از فشار نگهدارنده بالاتر است ، در نتیجه چنانچه زمان تزریق خیلی طولانی باشد ، فشار تزریق "بالا" موجب تشکیل پلیسه می گردد.

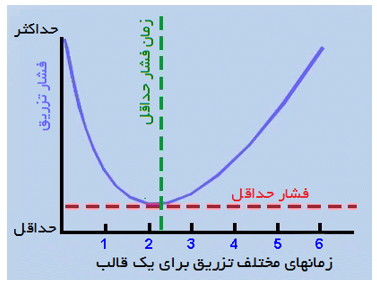

3-3 کمترین سرعت و فشار تزریق – برای هر قالب، حداقل فشار تزریق خاصی وجود دارد. رابطه بین فشار تزریق و سرعت تزریق، خطی نیست و بهترین سرعت تزریق در نقطه پایین منحنی شکل 9-3 می باشد که در این نقطه میزان فشار تزریق حداقل است.

3-4 کاهش فشار نگهدارنده- فشار نگهدارنده بیش از اندازه باعث ایجاد پلیسه می گردد. فشار نگدارنده بالا ، می تواند موجب انحراف و تغییر شکل دادن صفحات گیره شود و این به مواد مذاب اجازه می دهد به درون فضای خالی ایجاد شده بین دو نیمه قالب نفوذ کرده و ایجاد پلیسه نماید. گاهی اوقات می توان به جای اعمال فشار نگهدارنده بالا ، مدت زمان اعمال فشار نگهدارنده را افزایش داد. کاهش تنظیمات مراحل اولیه فازاعمال فشار نگهدارنده ، به لایه مواد سرد شده در آخرین نقطه پر شدن قالب فرصت می دهد تا به درستی شکل گیرد. این راه حل برای قطعاتی که ضخامت ماهیچه در آنها نازک است و در مراحل اولیه اعمال فشار نگهدارنده سرد می شود ، مناسب می باشد. فشار نگهدارنده بالاتری که بعداً اعمال خواهد شد به هر یک از مقاطع ضخیم باقیمانده اجازه می دهد که کاملاً فشرده شده و شکل نهایی خود را بدست آورند.

3-5 کاهش دمای مذاب- برای از بین بردن پلیسه ممکن است نیاز به کاهش دمای مواد مذاب باشد. کاهش دمای مذاب ، ویسکوزیته آن را افزایش می دهد و موجب می گردد مواد آرام تر به داخل قالب جریان داشته باشد و این توانایی نفوذ مواد به درزها ی قالب را کاهش می دهد. دمای مواد مذاب می بایست آخرین پارامتری باشد که در آن تغییرات اعمال می گردد زیرا زمان زیادی برای رسیدن سیستم به حالت تعادل نیاز می باشد.

3-6 خرابی و یا استهلاک قالب- چنانچه قالب معیوب و یا مستهلک شده باشد می تواند باعث ایجاد پلیسه گردد. عواملی چون استهلاک ، آسیب دیدگی و یا خرابی ساخت قالب که می تواند باعث ایجاد پلیسه باشد را بررسی و شناسایی نماید. چنانچه قالب دارای ایراد می باشد ، تولید را متوقف نموده و آنرا را از روی ماشین باز نمایید. به دقت محل ایجاد پلیسه در قالب را بررسی نمایید ، چنانچه پلیسه در اطراف منافذ خروج هوای قالب ایجاد می گردد ، احتمالاً اندازه منافذ خروج هوای قالب بیش از حد بزرگ است و اگر محل ایجاد پلیسه در اطراف کشویی ها و یا میله های پران باشد ، قالب مستهلک شده است. استهلاک شدید یعنی قالب را می بایست تعمیر و یا تعویض نمود. ادامه تولید با قالب معیوب به آن آسیب بیشتری می زند.

4- وجود رگه روی سطح قطعه- آثار رگه می تواند بر اثر وجود رطوبت ، هوا ، گاز و یا مواد سبک و قابل تبخیری مانند مواد افزودنی و یا مونومرهای باقیمانده موجود در مواد پلاستیک ، به صورت رگه های سفید رنگ رو ی سطح قطعه پلاستیک بوجود بیاید. (شکل 1-4)

آثار رگه روی قطعات پلاستیک اغلب در نزدیکی منفذ ورودی مواد مذاب حفره ظاهر می شود ولی ممکن است سرعت بالای تزریق ، رگه را به سایر نقاط روی قطعه منتقل نماید. در قطعات شفاف رگه ها به صورت حباب ، رگه های نقره ای و یا فضای خالی روی قطعه نمایان می شود.

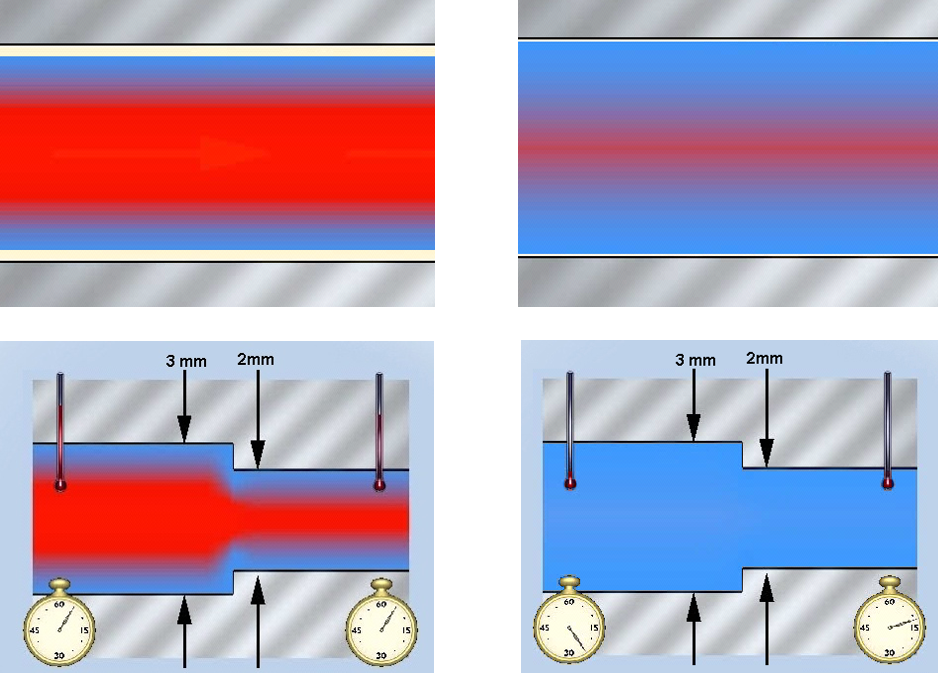

رطوبتی که مواد طی مدت انبارش از طریق محیط اطراف به خود جذب می کند ، به شکل حباب های بخار در مواد مذاب ظاهر می شوند و هنگامی که این حباب ها به سطح قطعه می رسند باعث ایجاد رگه می شوند که این ایراد معمولاً در نزدیک منفذ ورودی حفره قالب اتفاق می افتد. (شکل 2-4)

ب) ایجاد رگه روی سطح قطعه در نزدیکی منفذ ورودی حفره قالب الف) ورود حباب های بخار به همراه مواد مذاب به داخل حفره قالب

روش های رفع آثار رگه روی سطح قطعه

4-1 خشک کردن مواد قبل از تزریق – با توجه به شرایط اقلیمی محیط انبارش واستفاده مواد، می بایست قبل از شروع سیکل تولید ، نسبت به خشک کردن مواد مطابق توصیه های سازنده آن اقدام نمود. با قرار دادن مواد پلاستیک در خشک کن های برقی برای مدت زمان لازم و دمای مناسب می توان رطوبت مواد را از بین برد.(شکل 3-4)

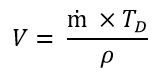

برای محاسبه حجم مناسب قیف خشک کن ، می توان از فرمول زیر استفاده نمود:

V = حجم قیف ( لیتر ) ṁ = میزان مصرف مواد ( کیلو گرم در ساعت )

TD = زمان خشک کردن مواد ( ساعت ) ρ = چگالی حجمی مواد (کیلو گرم بر دسیمتر مکعب)

مقادیر زمان خشک کردن و چگالی حجمی برای مواد مختلف پلاستیک در جدول -1 ارائه شده است.

4-2 کاهش سرعت تزریق – با کاهش سرعت تزریق می توان آثار رگه روی سطح قطعه را از بین برد. مواد سبک و فرار مانند مواد افزودنی و یا مونومرهای باقیمانده در مواد پلاستیک می تواند حتی درموادی که به درستی در زمان و دمای مناسب خشک شده است هنوز وجود داشته باشد . چنانچه سرعت تزریق در ناحیه منفذ ورودی حفره قالب بیش از اندازه زیاد باشد موجب افزایش بیش از اندازه دمای مذاب ، تبخیر مواد سبک و فرار و درنتیجه باعث تولید گاز خواهد شد.(شکل 4-4) کاهش سرعت تزریق همچنین به این گازها فرصت می دهد که از مواد مذاب رها شوند.

شکل 4-4 – افزایش دمای مذاب در ناحیه منفذ ورودی حفره قالب

|

4-3 کاهش پارامترهای مؤ ثر بر دمای مذاب – گرم کردن بیش از اندازه مذاب نیز می تواند باعث ایجاد رگه در سطح قطعه شود.(شکل 5-4) گرم کردن بیش از اندازه مذاب موجب سوختن و تجزیه شدن مواد و در نتیجه تولید گاز می گردد. برای کاهش احتمال بیش از اندازه گرم شدن مذاب ، پارامترهایی مانند دمای سیلندر تزریق (گرم کن های برقی) ، سرعت دورانی مارپیچ ، مدت زمان نگهداری مذاب داخل سیلندر تزریق و یا فشار پشت مارپیچ را کاهش دهید.

شکل 5-4 – خرابی قطعه در اثر سوختن و تجزیه شدن مواد

|

4-4 افزایش دمای قالب – چنانچه دمای قالب بیش از اندازه سرد و یا نقطه شبنم محیط اطراف آن خیلی بالا باشد ، ممکن است قطرات آب از طریق میعان رطوبت هوا روی سطح قالب ظاهر شود. رطوبتی که در بین سیکل های تولید روی سطح قالب ایجاد شده است می تواند باعث ایجاد رگه روی سطح قطعه شود. برای برطرف نمودن این مشکل ، می توان دمای قالب را افزایش داد و یا رطوبت محیط اطراف قالب را با استفاده از واحد های تولید کننده هوای سرد و خشک (تهویه مطبوع) و دمیدن هوای عاری از رطوبت به اطراف قالب ، رطوبت محیط مورد نظر را تحت کنترل قرار داد.

5- قطعات ناقص – عدم پر شدن کامل حفره قالب موجب تولید قطعات ناقص می گردد (شکل 1-5 و 2-5) که در ادامه برخی از شایعترین علل تولید قطعات ناقص مورد بررسی قرار خواهد گرفت.

کافی نبودن حجم مواد – حجم موادی که توسط سیلندر و مارپیچ ماشین برای تزریق به داخل قالب آماده می گردد می بایست متناسب با ابعاد قطعه مورد نظر باشد در غیر این صورت حفره قالب کاملاً پر نمی شود و قطعه تولید شده ناقص خواهد بود. حجم مواد مذاب موجود برای تزریق به داخل قالب می بایست بین 105% الی 110% حجم حفره قالب باشد. این مقدار اضافی موادی که پس از تزریق و پر شدن حفره قالب در جلوی سر مارپیچ داخل سیلندر تزریق باقی می ماند را " انباره" می نامند.(شکل 3-5)

(ج) (ب) (الف)

(ج) (ب) (الف)

الف) تزریق مواد به داخل حفره قالب ب) کافی نبودن حجم مواد ، پر شدن ناقص قطعه و عدم وجود انباره ج) حجم کافی مواد ، پر شدن کامل قطعه و انباره مناسب

انجماد نارس مذاب – انجماد زودرس مذاب قبل از پر شدن کامل حفره در برخی از نقاط داخل حفره قالب مانع رسیدن مذاب به نقاط پر نشده حفره می گردد که الزاماً این اتفاق همیشه فقط در آخرین نقطه پر شدن حفره قالب اتفاق نمی افتد (شکل 4-5). برقراری تعادل بین دفع حرارت به قالب و گرفتن گرما از طریق نیروی برشی و اصطکاک باعث حفظ و پایداری دمای مناسب مذاب جاری می گردد که مؤ ثرترین پارامتر برای کنترل این مهم ، سرعت تزریق می باشد.

کافی نبودن فشار تزریق – مسافتی که مواد مذاب جریان دارد توسط ویسکوزیته آن و فشاری که به آن اعمال شده است کنترل می گردد. کافی نبودن فشار تزریق برای پر کردن حفره قالب می تواند باعث ایجاد قطعه ناقص شود. ترکیب مسیر جریان طولانی و ویسکوزیته مواد مذاب ، گاهی اوقات نیاز به فشار تزریقی بیش از ظرفیت ماشین را دارد.(شکل 5-5)

حد فشار تزریق خیلی پایین تنظیم شده است- محدود کردن فشار تزریق به کمتر از میزان مورد نیاز و یا تغییر خیلی زود کنترل از سرعت به فشار (نقطه جابجایی V/P در شکل 5-3 )، می تواند منجر به ایجاد قطعه ناقص شود.(شکل 6-5) در نقطه جابجایی V/P ، تغییر کنترل از سرعت تزریق به فشار تزریق می بایست زمانی باشد که قالب 95% الی 99% پر شده باشد.

(ج) (ب) (الف)

(ج) (ب) (الف)

الف) عدم پر شدن کامل حفره به دلیل فشار تزریق کم ب) عدم پر شدن کامل حفره به دلیل کافی نبودن فشار تزریق ج) فشار تزریق مناسب و پر شدن کامل حفره

شکل 6- 5 – پر نشدن حفره قالب به دلیل پایین بودن حد تنظیمی فشار تزریق

|

ایراد قالب - طراحی و یا ساخت نادرست قالب می تواند موجب تولید قطعه ناقص شود. برخی از نقاط قالب به دلیل اشکالات در طراحی و یا ساخت آن ممکن است کاملاً پر نشود به عنوان مثال در شکل 7-5 علی رغم اینکه محل ماهیچه قالب در نزدیکی منفذ ورودی مواد طراحی شده است ، مواد مذاب مسیر آساتری را برای جریان داشتن به سمت مقاطع ضخیم تر پیدا و انتخاب می نماید.

ب) عدم پر شدن کامل ماهیچه به دلیل ضخامت کمتر وخنک شدن سریعتر الف) پر شدن همزمان ماهیچه و مقطع ضخیم حفره قالب

به دلیل اینکه ضخامت ماهیچه از ضخامت سایر مقاطع قطعه کمتر است ، در این ناحیه نیاز به فشار تزریق بیشتری به ازای هر سانتیمتر طول جریان مذاب نیاز می باشد. در نتیجه سرعت جریان مواد در این ناحیه کند و مواد در این مقطع به سرعت خنک می شود و ویسکوزیته آن افزایش می یابد و نیاز به فشار تزریق بیشتری دارد که در نهایت سرد و جامد شدن مواد را در پی دارد.

حبس شدن هوا داخل قالب- وجود ماهیچه ی بن بست در داخل حفره قالب باعث گیر افتادن هوای داخل قالب می گردد و مانع ورود مذاب به این ناحیه می شود (شکل 8-5) . آثار سوختگی نیزممکن است به دلیل فشرده شدن هوای حبس شده داخل حفره ، در نقاطی که ناقص پر شده اند ظاهر شود.

الف) عدم پر شدن کامل ماهیچه ها ب) حبس شدن هوا در ماهیچه بن بست

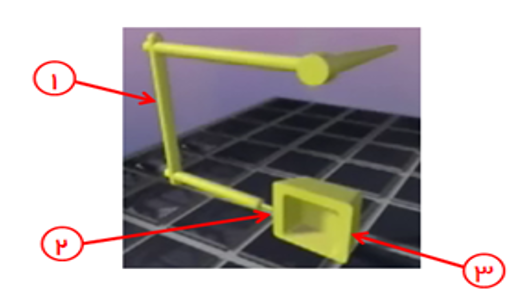

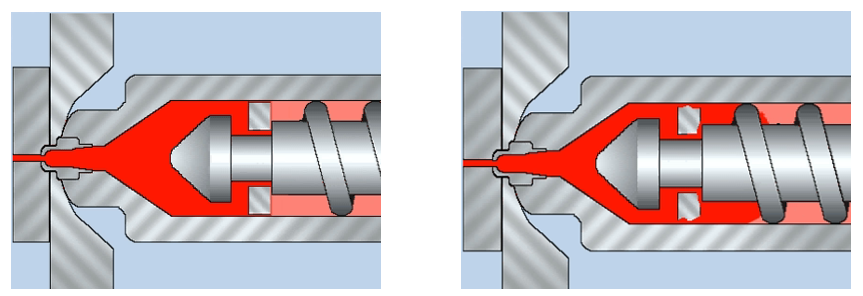

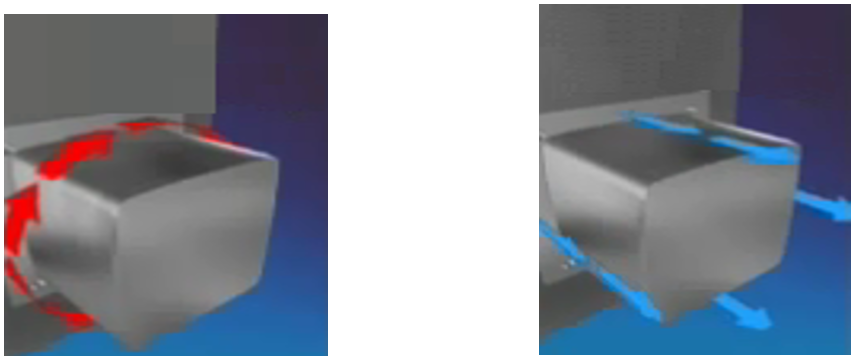

خرابی شیر یکطرفه سر مارپیچ – هنگام چرخش مارپیچ و ذوب و اختلاط مواد مذاب ، مجموعه شیر یکطرفه سر مارپیچ ، به مذاب اجازه می دهد که به سمت جلوی مارپیچ جریان داشته باشد. چنانچه قطعات آبند مجموعه شیر یکطرفه مانند بوش و یا حلقه آسیب دیده و یا به مرور زمان مستهلک شده باشد ، در پی افزایش فشار تزریق ، مقداری از مذاب به سمت عقب ( پشت شیر یکطرفه و به سمت مارپیچ) نشت خواهد کرد و به دلیل اینکه مذاب کافی به داخل قالب تزریق نمی گردد ، قطعه ناقص می شود و علی رغم افزایش میزان مواد گیری ، باز هم قطعه ناقص است زیرا مقدار مذاب بیشتری به پشت شیر یکطرفه نشت می کند.(شکل 9-5)

ب) نشت مواد مذاب به پشت شیر یکطرفه معیوب الف) آبند کامل مواد مذاب و شیر یکطرفه سالم

گرفتگی و یا آسیب دیدگی نازل تزریق- در طی فرآیند تزریق و تولید قطعه ، ممکن است که نازل تزریق آسیب دیده و یا گرفته باشد که هر کدام از این موارد می تواند منجر به تولید قطعه ناقص شود. وجود هرگونه جسم خارجی به همراه مذاب در محفظه نازل تزریق که باعث گرفتگی و یا جریان منقطع مذاب به داخل قالب شود(شکل 10-5) ، می تواند باعث تولید قطعه ناقص شود. همچنین اگر آبندی نازل سیلندر تزریق با اسپروی قالب به دلیل آسیب دیدگی هر یک از سطوح تماس به درستی انجام نشود ، نشت مواد به اطراف محل تماس می تواند باعث تولید قطعه ناقص شود. (شکل 11-5)

شکل 10-5 - وجود جسم خارجی در نازل تزریق و ایجاد اختلال در جریان مواد مذاب

|

شکل 11-5 - آسیب دیدگی محل تماس نازل و اسپروی قالب و نشت مواد مذاب به بیرون

|

روش های رفع تولید قطعه ناقص

5-1 افزایش موادگیری- مقدار مواد مذاب آماده شده برای تزریق به داخل قالب را بررسی نمایید و در صورت نیاز ، مقدار آن را افزایش دهید. تنظیمات ماشین می بایست به گونه ای باشد که مرحله اعمال فشار نگهدارنده پس از پر شدن کامل حفره قالب شروع شود. تنظیمات تغییر مرحله سرعت تزریق به مرحله اعمال فشار نگهدارنده (نقطه جابجایی V/P در شکل 5-3 ) به گونه ای انجام شود که حجم مناسب "انباره " در جلوی سر مارپیچ باقی بماند.

5-2 افزایش دمای مذلب- پر شدن قالب با مذابی که ویسکوزیته بالایی دارد ، آرام تر است و دفع حرارت به قالب از حرارتی که از طریق برش و اصطکاک حاصل شده بیشتر می باشد در صورتیکه پر شدن قالب با مذابی که ویسکوزیته پایینی دارد ، سریعتر است و در این شرایط ، دفع حرارت به قالب با حرارتی که از طریق برش و اصطکاک حاصل شده برابر می باشد. افزایش دمای مذاب ، ویسکوزیته آن را کاهش می دهد و موجب پر شدن آسانتر قطعه می گردد. لازم به یادآوری است که افزایش دمای مذاب می بایست در فواصل تنظیمی کوچک مانند 5 درجه سانتیگراد و به عنوان آخرین راه حل انجام شود.

5-3 اعمال فشار و زمان تزریق کافی در مرحله پر شدن قالب- در مرحله پر شدن قالب ، از کافی بودن مقدار فشار تزریق برای پر کردن حفره قالب اطمینان حاصل نمایید. چنانچه قبل از پر شدن کامل حفره ، زمان تزریق به پایان رسید ، زمان انتخاب شده برای تزریق کافی نیست. کافی نبودن زمان تزریق یعنی جک تزریق خیلی زود به نقطه جابجایی V/P (شکل 5-3 ) می رسد. این مورد را می توان با افزایش میزان مواد گیری و یا کاهش موقعیت نقطه جابجایی V/P اصلاح نمود.

5-4 اعمال فشار و زمان نگهدارنده کافی – در صورت کافی نبودن فشار نگهدارنده و یا زمان اعمال آن ، مذاب کافی وارد حفره قالب نخواهد شد و این موجب تولید قطعه ناقص می گردد. همچنین فشار نگهدارنده کم و یا زمان کوتاه اعمال آن می تواند باعث جمع شدگی قطعه شود.

5-5 افزایش سرعت تزریق- افزایش سرعت تزریق ، میزان خنک کاری حین تزریق را کاهش می دهد و به مذاب اجازه می دهد قبل از سرد و جامد شدن همچنان به داخل حفره قالب جریان داشته باشد.

5-6 تغییر در طراحی منفذ ورودی مواد – با بزرگتر نمودن منفذ ورودی حفره قالب می توان مقدار مواد مذاب ورودی به حفره را افزایش داد.

5-7 بهبود خروج هوای قالب- قسمت هایی از قالب که فاقد منفذ خروج هوا هستند مانند محل ماهیچه های نازک ، مانع جریان داشتن مذاب و در نتیجه عدم پر شدن کامل حفره می شوند که این می تواند باعث تولید قطعه ناقص گردد. با اضافه کردن منافذ خروج هوا در قسمت هایی از قالب که قطعه ناقص تولید شده است می توان تخلیه هوای حبس شده داخل قالب را بهبود بخشید.

5-8 تعویض نوع (گرید) مواد- برای رفع تولید قطعه ناقص ممکن است به تعویض نوع (گرید) مواد نیاز باشد. موادی که دارای شاخص جریان مذاب (MFI) بالاتری است ، آسانتر به داخل حفره قالب جریان خواهد داشت. در صورت نیاز به تعویض مواد ، اطمینان حاصل نمایید که خواص مواد جدید برای کاربرد مورد نظر مناسب باشد.

5-9 خرابی شیر یکطرفه سر مارپیچ ، گرفتگی و یا آسیب دیدگی نازل تزریق - در صورت خرابی نازل تزریق و یا هر یک ازقطعات شیر یکطرفه می بایست نسبت به تعویض آن اقدام نمود. چنانچه گرفتگی نازل ناشی از وجود جسم خارجی در آن است ، نازل را باز و داخل آن را تمیز نمایید.

6- خطوط جوش – خطوط جوش را می توان به شکل خطوط نازک روی سطح قطعه مشاهده نمود (شکل 1-6).

شکل 1-6 - خط جوش روی سطح قطعه

|

احتمال مشاهده خطوط جوش در نزدیکی سوراخ قطعات (شکل 2-6) و یا روی هر سطحی از قطعه (شکل 3-6) که دو جبهه مختلف جریان مذاب به یکدیگر می رسند ، وجود دارد.

شکل 2-6 - خط جوش نزدیک سوراخ قطعه شکل 3-6 - خط جوش روی سطح قطعه

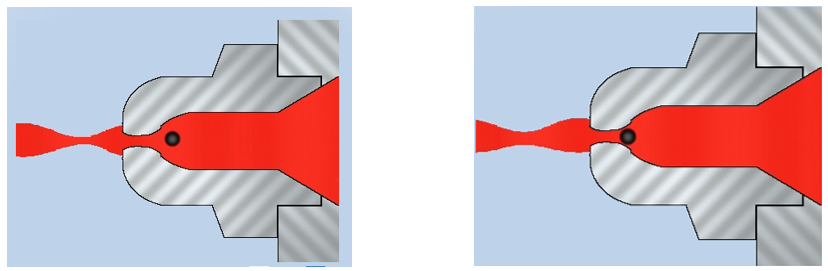

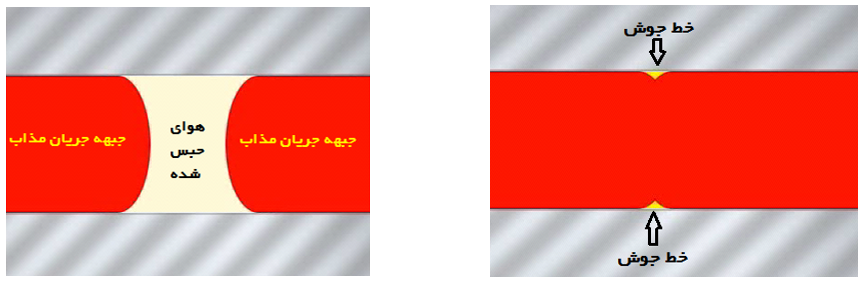

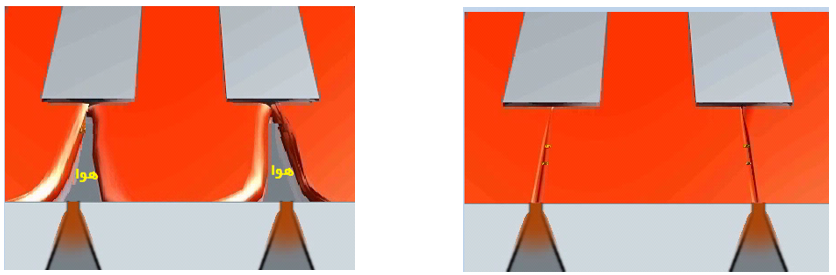

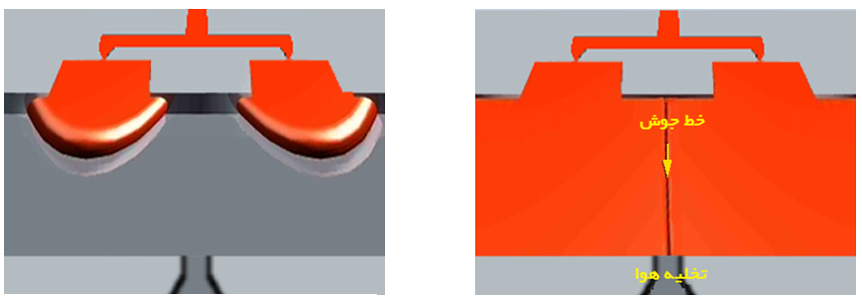

خطوط جوش در نقاطی که دو جبهه مختلف مواد مذاب در داخل حفره قالب به یکدیگر می پیوندند ، ظاهر می شوند.(شکل 4-6)

ب) - ایجاد خط جوش الف) - پیوستن دو جبهه جریان مذاب

شکل 4-6

حبس شدن هوا و یا گاز بین دو جبهه مواد مذاب ، باعث افزایش شدت خطوط جوش می شود. (شکل 5-6)

ب) - ایجاد خط جوش الف) - وجود هوا بین دو جبهه جریان مذاب

شکل 5-6

چنانچه دمای جبهه مذاب برای آمیختن خیلی سرد باشد ، در ناحیه پیوستن دو جبهه به یکدیگر ، خط جوش ظاهر می گردد.

خطوط جوش فقط هنگامی که دو یا چند جبهه مواد مذاب می بایست با یکدیگر آمیخته شوند ، تشکیل می گردد. این در نقاطی که جریان مذاب توسط موانع داخل قالب به چند جریان تقسیم می گردد ، اتفاق می افتد. (شکل 7-6)

شکل 7-6 – تقسیم جریان مذاب توسط موانع داخل قالب

سرعت تزریق و دما بر شدت خط جوش مؤثر است به نحوی که سرعت تزریق و دمای پایین موجب تشدید شکل گرفتن و ظاهر شدن خط جوش روی قطعه می گردد در صورتیکه دما و سرعت تزریق بالا آثار خط جوش را کمتر نمایان می کند.

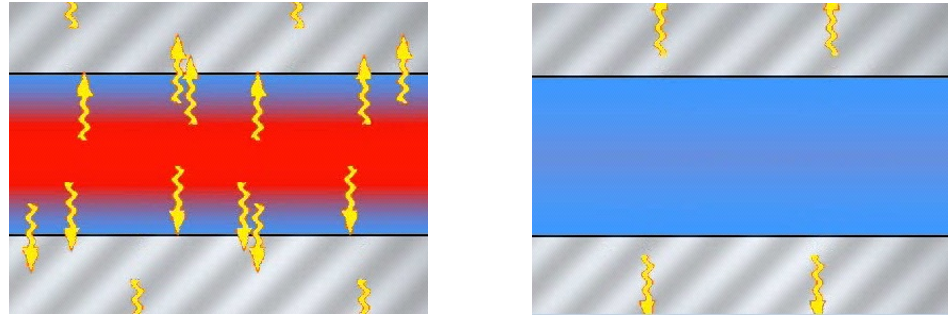

هوا و گاز داخل حفره قالب توسط جریان مذاب به جلوی جبهه مذاب رانده می شود و معمولاً از طریق منافذ خروج هوای قالب و یا خط جدایش دو نیمه قالب ، تخلیه می گردد. چنانچه هوا یا گاز داخل حفره قالب حبس شود ، این امر موجب مقاومت بین دو جبهه مذاب برای آمیختن با یکدیگر می گردد.(شکل 8-6)

توجه : همیشه قبل از ایجاد تغییرات در پارامتر های فرایند تزریق ، اطمینان حاصل نمایید که منافذ تخلیه هوای قالب در شرایط مطلوب قرار داشته باشند.

ب) ایجاد خطوط جوش به دلیل اختلال در تخلیه هوای داخل قالب الف) انسداد منافذ خروج هوا و عدم تخلیه صحیح هوای قالب

د) عدم تشکیل خطوط جوش به دلیل تخلیه کامل هوای داخل قالب ج) باز بودن منافذ خروج هوا و تخلیه صحیح هوای قالب

شکل 8-6

حتی با وجود جریان مذاب (پر شدن حفره قالب) صحیح و شرایط مطلوب تخلیه هوای داخل قالب ، برای اطمینان از پیوند صحیح جبهه مذاب می بایست فشار نگهدارنده مناسب اعمال شود. میزان فشار نگهدارنده و مدت زمان اعمال آن باعث تحکیم جبهه مذاب می گردد و تشکیل خطوط جوش را کاهش می دهد. لازم به ذکر است که خطوط جوش در انتهای مسیر جریان مذاب ، نیاز به فشار بیشتری برای تحکیم جبهه مذاب دارد.

روش های رفع خطوط جوش

6-1 افزایش دمای مذاب- برای به حداقل رساندن آثار خطوط جوش و تقویت ناحیه پیوند مذاب ، می بایست دمای جبهه مذاب افزایش داده شود که این کار را می توان توسط افزایش دمای قالب و یا افزایش دمای مذاب انجام داد.

6-2 افزایش فشار نگهدارنده و مدت زمان اعمال آن- میزان فشار نگهدارنده و مدت زمان اعمال آن بر پیوند و تحکیم مذاب در ناحیه تشکیل خط جوش تاًثیر دارد. افزایش فشار نگهدارنده موجب کاهش پدیداری خط جوش می گردد.

6-2 تخلیه صحیح و کامل هوای داخل قالب- چنانچه علت تشکیل خطوط جوش عدم تخلیه صحیح هوای داخل قالب می باشد ، با کاهش سرعت تزریق می توان میزان تخلیه هوا را کاهش داد ولی این ممکن است رای خطوط جوش اثر برعکس داشته باشد. آرامتر پر شدن حفره قالب به جبهه مذاب فرصت می دهد تا دمای آن کاهش یابد. جبهه مذاب سردتر منجر به تشکیل جوش ضعیف و پدیدار شدن خط جوش می گردد. میزان تخلیه هوا را نیز می توان با افزایش تعداد منافذ تخلیه هوای قالب کاهش داد. پدیدار شدن ناگهانی یک خط جوش در حین تولید معمولاً ناشی است از مسدود شدن یک یا چند منفذ تخلیه هوا. طراحی منافذ تخلیه هوا می بایست به گونه ای باشد که تمیز کاری آنها خودکار انجام شود. (به صورت مخروطی با عرض و عمق بیشتر)

6-3 تغییر موقعیت تغذیه مواد ورودی به حفره قالب- برخی اوقات ممکن است با ایجاد تغییرات در پارامترهای فرایند تزریق نتوان خطوط جوش را از بین برد و برای رهایی از این مشکل صرفاً می بایست موقعیت تغذیه مواد ورودی به حفره قالب را جابجا نمود.(شکل 9-6 الی 12-6)

جوش زود تشکیل می شود – پیوند جبهه مواد ضعیف است – خط جوش قابل رؤیت می باشد.

شکل 9-6 - موقعیت تغذیه مواد ورودی به حفره قالب (1)

پیوند جبهه مواد ضعیف است – خط جوش قابل رؤیت می باشد.

شکل 10-6 - موقعیت تغذیه مواد ورودی به حفره قالب (2)

پیوند و تحکیم جبهه مواد می تواند در مرحله اعمال فشار نگهدارنده انجام شود – تشکیل خط جوش بسیار نازک.

شکل 11-6 - موقعیت تغذیه مواد ورودی به حفره قالب (3)

جوش خوردن جبهه مواد– پیوند و تحکیم جبهه مواد می تواند در مرحله پر شدن حفره قالب رخ دهد - ناپدید شدن خطوط جوش بالقوه

شکل 12-6 - موقعیت تغذیه مواد ورودی به حفره قالب (4)

توجه : به خاطر داشته باشید که ایجاد تغییر در موقعیت تغذیه مواد ورودی به حفره قالب برای حذف خطوط جوش می تواند موجب ظاهر شدن عیوب دیگری مانند جریان فوراره ای (بخش 1) را به دنبال داشته باشد.

6-4 کاهش تعداد تغذیه مواد ورودی به حفره قالب – چنانچه قطعه مورد نظر بیش از یک تغذیه مواد ورودی به حفره قالب داشته باشد و یا در حین تزریق آن ، جبهه مذاب با مانع مواجه شود ، می تواند باعث ایجاد خطوط جوش گردد(شکل 31-6). پدیداری خطوط جوش به شرایط صحیح فرایند تزریق و تخلیه مناسب هوای حفره قالب بستگی دارد.

ب) تشکیل خط جوش به دلیل تخلیه ناقص هوای داخل قالب الف) ورود مذاب از طریق 2 کانال تغذیه مواد

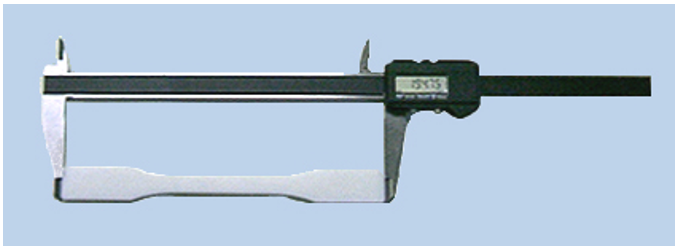

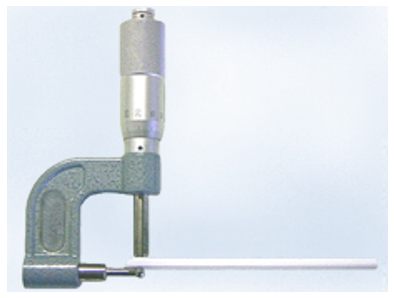

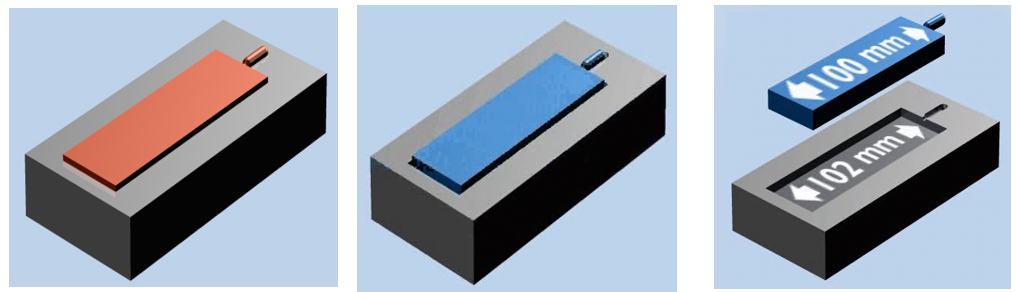

7- عیوب ابعادی – زمانی که کیفیت ابعادی قطعه تزریق شده با ابعاد مورد نظر مغایرت داشته باشد ، عیوب ابعادی مشهود است. عیوب ابعادی می تواند بسیار بارز و در برخی موارد توسط چشم انسان غیر قابل رؤیت باشد و یا اینکه به سختی بتوان آنرا اندازه گیری نمود.(شکل 1-7 الی 3-7)

شکل 1-7 – مغایرت ابعادی به وضوح مشهود است

شکل 2-7 – مغایرت ابعادی با چشم قابل رؤیت نمی باشد.

ج) کاهش حجم و ابعاد قطعه ب) جمع شدن مذاب پس از انجماد کامل الف) حجم مذاب داغ برابر با حجم حفره قالب

به دلیل اینکه کلیه مواد پلیمری طی خنک شدن جمع می شوند ، ابعاد حفره قالب می بایست از ابعاد مورد نظر قطعه بزرگتر باشد. محاسبه دقیق میزان جمع شدگی بسیار دشوار است و فقط می توان آنرا تخمین زد در نتیجه احتمال وجود خطا بسیار زیاد خواهد بود. (شکل 4-7)

ج) جمع شدگی مواد در تمام جهات ب) جمع شدن مذاب طی سرد شدن الف) مواد پلاستیک در حالت مذاب

شکل 4-7

جمع شدگی ابعادی (خطی) ناشی است از جمع شدگی حجم طبیعی مواد طی خنک شدن مذاب. اگر جمع شدگی حجمی 3% باشد ، جمع شدگی خطی در تمام جهات تقریباً 1% است ، اگر برای جمع شدن مواد پلاستیک محدودیتی وجود نداشته باشد. (شکل 5-7)

ج) جمع شدگی بیشتر در دو جهت ب) جمع شدن پلاستیک در دو جهت طی سرد شدن الف) محدودیت جمع شدگی پلاستیک در یک جهت

شکل 5-7

چنانچه پلاستیک در یک جهت مقید شده باشد که از هرگونه جمع شدگی جلو گیری شود ، جمع شدگی در سایر جهات بزرگتر خواهد بود ، بنابر این جمع شدگی حجمی همچنان یکی است. (شکل 6-7)

شکل 6-7

روش های رفع عیوب ابعادی

مهمترین هدف تولید قطعه ای با کیفیت است. هر چند با ایجاد تغییر در فرآیند تزریق می توان ابعاد را تحت تاًثیر قرار داد ولی تقریباً همیشه نتیجه به دلیل افزایش وزن قطعه و یا زمان سیکل طولانی تر ، هزینه بالای تمام شده قطعه خواهد بود. برای تولید انبوه ، بهترین روش اصلاح ابعاد قطعه ، ایجاد تغییر در خود قالب است. ایجاد تغییر در هر یک از پارامترهای متغیر فرآیند تزریق روی سایر مراحل فرآیند متقابلاً اثر خواهد گذاشت بنابر این در صورت ضرورت درایجاد تغییر بیش از یک متغیر ، زمان کافی برای به تعادل رسیدن فرآیند در نظر گرفته شود. می توان از شرایط فرآیند تزریق برای اصلاح جمع شدگی قطعه استفاده نمود ولی مراقب باشید که کیفیت و کارآیی طولانی مدت قطعه تحت تاًثیر قرار نگیرد.

دو گزینه برای ایرادات ابعادی وجود دارد:

- قطعه خیلی کوچک

- قطعه خیلی بزرگ

1-قطعه خیلی کوچک

- افزایش فشار نگهدارنده – افزایش فشار نگهدارنده ، تراکم مواد را (با فشرده سازی) افزایش می دهد و موجب کاهش جمع شدگی قطعه می گردد. در استفاده از این راه حل می بایست مراقب نکات زیر باشید:

الف) وزن قطعه افزایش می یابد

ب) ممکن است به نیرویی بیشتر از نیروی قفل گیره موجود نیاز شود

ج) احتمال دارد موجب تنش های ساختگی شود

د) ممکن است باعث پیچیدگی و یا اعوجاج قطعه گردد

ر) ممکن اشکال در پران بوجود آید

- زمان کافی برای اعمال فشار نگهدارنده – اطمینان حاصل نمایید که زمان اعمال فشار نگهدارنده با زمان سرد شدن مذاب در محدوده منفذ ورودی مواد برابر باشد. در این روش ، تا سرد شدن منفذ ورودی ، مذاب بیشتری به حفره اضافه می گردد بنابر این می بایست مراقب افزایش وزن قطعه و یا زمان سیکل آن بود.

-

- افزایش دمای قالب – با افزایش دمای قالب زمان سرد شدن مذاب در محدوده منفذ ورودی مواد نیز افزایش می یابد و به مذاب فرصت بیشتری برای فشرده شدن می دهد. در این روش ممکن است زمان سیکل افزایش یابد و در خصوص مواد نیمه کریستال ، افزایش دمای قالب سطح تبلور بالاتری را تولید می کند که می تواند موجب افزایش جمع شدگی قطعه شود.

- افزایش دمای مذاب - افزایش دمای مذاب موجب افزایش زمان سرد شدن مذاب در محدوده منفذ ورودی مواد می گردد در نتیجه مواد بیشتری می تواند در داخل قالب متراکم شود وقتی که مدت زمان اعمال فشار نگهدارنده به نسبت افزایش داده شده باشد. در استفاده از این راه حل می بایست مراقب نکات زیر باشید:

الف) ممکن است موجب افزایش زمان سیکل شود

ب) ممکن است موجب تجزیه و سوختن پلیمر ، مواد افزودنی و رنگ دانه ها شود

ج) چنانچه زمان سرد شدن مذاب در محدوده منفذ ورودی مواد کوتاه باشد ، این روش ممکن است بی تاًثیر واقع شود

د) ممکن است به دلیل افزایش فشار داخل حفره قالب ، پلیسه ایجاد شود

- افزایش اندازه منفذ ورودی مواد – افزایش اندازه منفذ ورودی مواد ، زمان سرد شدن مذاب در آن ناحیه را افزایش می دهد در نتیجه وقتی که مدت زمان اعمال فشار نگهدارنده به نسبت افزایش داده شده باشد .

2-قطعه خیلی بزرگ

- کاهش فشار نگهدارنده – کاهش فشار نگهدارنده ، چگالی مذاب را کاهش و جمع شدگی را افزایش می دهد. در استفاده از این راه حل می بایست مراقب نکات زیر باشید:

الف) کاهش بیش از اندازه فشار نگهدارنده ممکن است موجب پس زدن مواد و عدم یکنواختی آن شود

ب) ممکن است روی قطعه آثار فرورفتگی ایجاد شود

ج) احتمال دارد خواص مکانیکی مواد نیمه کریستال مانند پلی پروپیلن و نایلون را کاهش دهد

د) وزن قطعه را کاهش می دهد

- کاهش زمان خنک کاری – کاهش زمان خنک کاری ، مدت زمان مهار کردن دو نیمه قالب ( اعمال قفل گیره) را کاهش و جمع شدگی پس از قالب گیری را افزایش می دهد. این روش ممکن است موجب اعوجاج یا پیچیدگی قطعه شود. همچنین زمان ماندن مذاب در سیلندر تزریق را کاهش می دهد که می تواند مشکلات اختلاط مواد را به دنبال داشته باشد.

- کاهش دمای قالب - کاهش دمای قالب زمان سرد شدن مذاب در محدوده منفذ ورودی مواد را کاهش می دهد و مواد کمتر فشرده میشود. در این روش به خصوص برای مواد نیمه کریستال ، کاهش دمای قالب ، میزان تبلور را کاهش می دهد که در نتیجه می تواند باعث کاهش جمع شدگی شود. همچنین کاهش دمای قالب می تواند موجب تنزل خواص مکانیکی قطعه شود.

- کاهش دمای مذاب – کاهش دمای مذاب زمان سرد شدن مذاب در محدوده منفذ ورودی مواد و فشار داخل حفره قالب (فشار تزریق) را کاهش می دهد در نتیجه مذاب کمتر فشرده می شود که موجب افزایش جمع شدن حجمی می گردد. در استفاده از این راه حل می بایست مراقب نکات زیر باشید:

الف) ممکن است کیفیت سطح قطعه را کاهش دهد

ب) ممکن است استحکام خطوط جوش را کاهش دهد

ج) ممکن است به دلیل جمع شدگی طبیعی کمتر مذاب در دماهای پایین تر ، تاًثیر برعکس داشته باشد

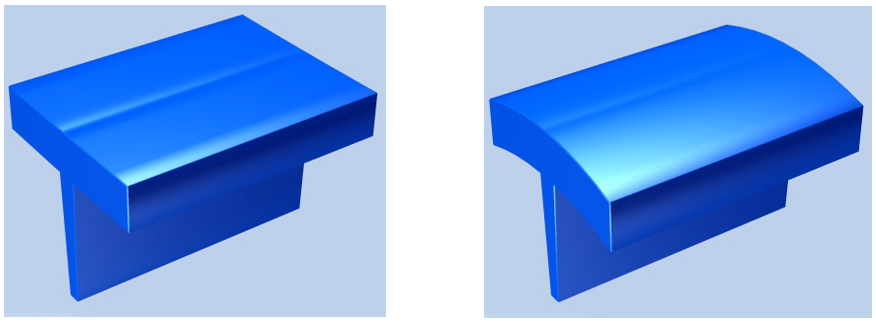

8- آثار فرورفتگی – فرورفتگی ، گودی کوچکی روی سطح قطعه است که احتمال پدیدار شدن این آثار بیشتر در قطعات ضخیم (شکل 1-8 ) ، یا سطوحی که روبری ماهیچه و یا نافی قرار دارند (شکل 2-8 ) و یا سطوحی که دارای ضخامت های مختلفی هستند (شکل 3-8 ) اتفاق می افتد.

شکل 1-8- فرو رفتگی روی قطعه ضخیم

شکل 2-8- فرو رفتگی روی سطح قطعه ، روبروی ماهیچه

شکل 3-8- فرو رفتگی روی سطح قطعه ای با ضخامت های مختلف

عمق فرورفتگی روی سطح قطعه می تواند بسیار کوچک (حدود 10/1 ضخامت موی انسان) باشد.(شکل 4-8)

شکل 4-8

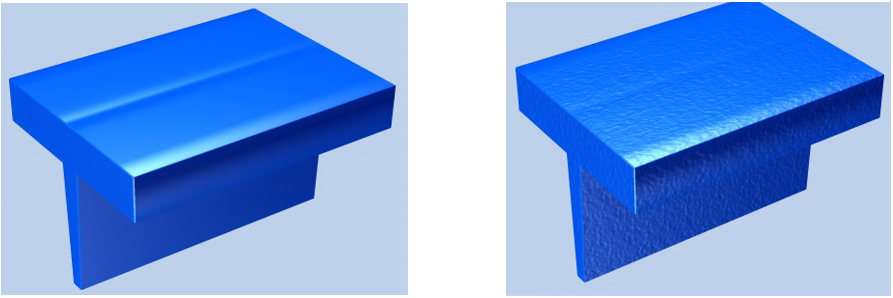

آثار فرورفتگی ، بیشتر روی سطوح صاف براق قابل مشاهده هستند و چنانچه سطح قطعه برجسته ، گود و یا طرح دار باشد ، پدیداری فرورفتگی کاهش می یابد (شکل 5-8).

ب) کاهش اثر فررفتگی روی سطح برجسته الف) فرورفتگی روی سطح صاف براق

د) کاهش اثر فررفتگی روی سطح طرح دار ج) کاهش اثر فررفتگی روی سطح گود

شکل 5-8

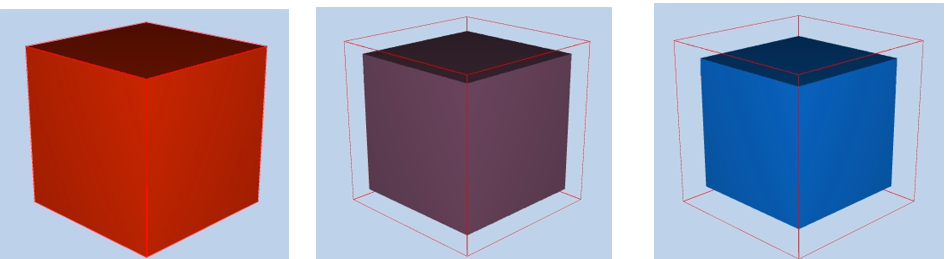

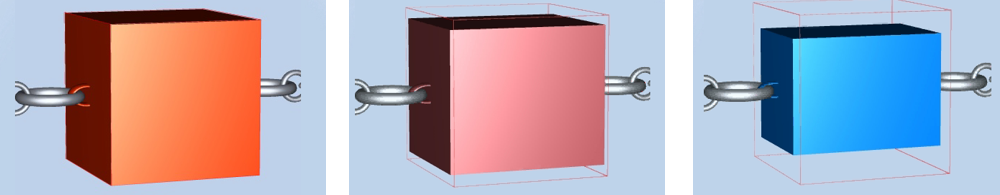

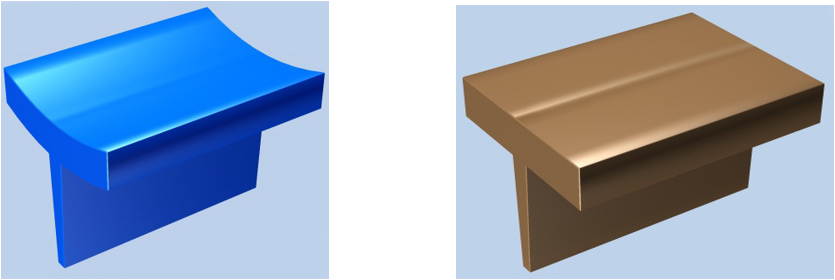

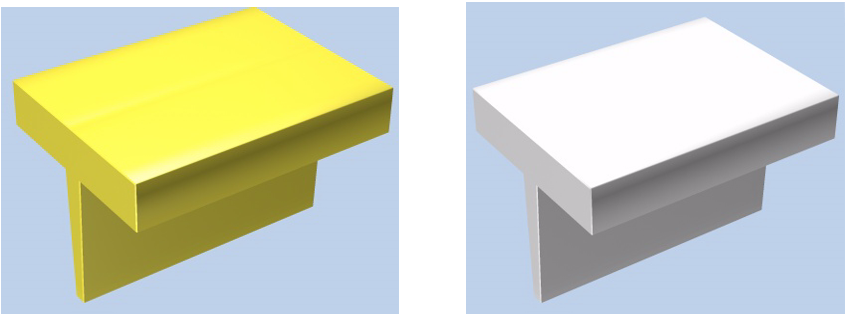

میزان نمایان بودن آثار فرورفتگی به رنگ قطعه نیز بستگی دارد. رنگهای مختلف قطعه ، آثار فرورفتگی روی سطح آن را بطور متفاوت نشان می دهد. (شکل 6-8 الی شکل 9-8)

شکل 6-8 شکل 7-8

شکل 8-8 شکل 9-8

احتمال فرورفتگی در نزدیکی لبه قطعات بخصوص در نزدیکی آخرین نقاط پر شدن حفره بیشتر است. (شکل 10-8 )

شکل 10-8- فرو رفتگی روی سطح قطعه ، نزدیک لبه

در کلیه مواد پلاستیک جمع شدگی هنگام سرد شدن اتفاق می افتد و هدف این است که همه مواد پلاستیک به یک میزان جمع شود ولی جمع شدن فراتر برخی نقاط ادامه می یابد و موجب ظهور آثار فرورفتگی می گردد.(شکل 11-8)

ب) جمع شدگی غیر یکنواخت الف) جمع شدگی یکنواخت

شکل 11-8

همانطور که قبلاً اشاره شده ، جمع شدگی در پلاستیک مذاب هنگام سرد شدن اتفاق می افتد و میزان جمع شدگی به نوع مواد و شرایط خنک کاری بستگی دارد. میزان جمع شدگی در برخی از انواع مواد تا 15% حجم میباشد. پلاستیک مذاب بسیار تراکم پذیر است و می توان به ازای هر 200 بار فشار اعمال شده آنرا 1% متراکم نمود.

پلاستیک مذاب با انتقال حرارت به فلز قالب خنک می شود. به دلیل اینکه مواد پلاستیک تمایلی به از دست دادن حرارت ندارد ، نرخ انتقال حرارت نسبتاً آرام است.(شکل 12-8)

ب) سرد شدن کامل مذاب الف) انتقال حرارت مذاب به فلز قالب

شکل 12-8

ضخامت قطعه پلاستیک روی نرخ خنک شدن آن تاثیر می گذارد ، به عنوان مثال زمان خنک شدن و انجماد یک قطعه پلی پروپیلن به ضخامت 2 میلیمتر حدود 11 ثانیه و به ضخامت 3 میلیمتر حدود 25 ثانیه است. (شکل 13-8)

ب) قطعه کاملاً سرد شده است. الف) قطعه در حال خنک شدن.

شکل 13-8

مذاب همچنان که به جریان خود ادامه می دهد ، بیشتر فضای حفره قالب را پر می کند. ضخامت لایه سرد و منجمد شده مواد پلاستیک در ناحیه مجاور مذاب با فلز قالب ، ثابت می ماند و مذاب در مرکز مسیر جریان سرعت بیشتری دارد. (شکل 14-8) پس از پر شدن کامل قالب جریان متوقف می گردد و مذاب شروع به سرد شدن می نماید.

ج) سرعت بیشتر مذاب در مرکز جریان ب) ضخامت ثابت لایه سرد شده در ناحیه مجاور مذاب با فلز قالب الف) جریان مذاب داخل قالب

شکل 14-8

همچنان که مذاب سرد می شود ، به دلیل جمع شدگی ، مواد جامد از سطح قالب فاصله پیدا می کند (شکل 15-8 ) بنابر این به منظور جبران این جمع شدگی فشار نگهدارنده اعمال می شود و در نتیجه مقدار مواد درون قالب افزایش می یابد و اثر جمع شدگی را کاهش می دهد. اگر مرحله اعمال فشار نگهدارنده مؤثر واقع شود ، جمع شدگی یکنواخت خواهد بود و هیچ اثری از فرورفتگی مشاهده نخواهد شد.

روش های رفع فرورفتگی

8-1 برگشت به تنظیمات اولیه – پارامتر های اولیه فرآیند تزریق را مجدداً برقرار نمایید ، آثار فرورفتگی بدون دلیل ظاهر نمی شوند. اگر قبلاً اثری از فرورفتگی وجود نداشت ، تغییری در فرآیند ایجاد شده که باعث بروز مشکل شده است. چنانچه تغییری در فرآیند تزریق ایجاد نشده است ، تغییر در نوع مواد ، گرید آن و یا رنگ دانه ها را بررسی نمایید. در خصوص پلیمر های نیمه کریستال مانند پلی پروپیلن ، رنگ های مختلف (سبز و آبی) مشکلات ویژه ای را بوجود می آورند.

8-2 مشکلات خنک کاری قالب را مرتفع نمایید – دمای کاری برخی از قطعات قالب مانند پین سمبه ها ممکن است بالاتر از دمای کاری سایر قطعات قالب باشد ، بنابر این تعویض جنس پین سمبه از فولاد به فلزی که قابلیت انتقال حرارت بالایی دارد ممکن است راه حل مناسبی باشد. همچنین احتمال دارد که کانال های خنک کاری قالب مسدود شده باشند و یا موقعیت مکانی آنها به درستی انتخاب نشده باشد.

8-3 افزایش فشار نگهدارنده –فشار نگهدارنده ، مذاب را متراکم و جمع شدگی حجمی را جبران می نماید در نتیجه عدم اعمال فشار نگهدارنده کافی باعث ایجاد آثار فرورفتگی می گردد. افزایش فشار نگهدارنده آثار فرورفتگی را کاهش می دهد ولی مراقب باشید که میزان افزایش فشار ، بر نیروی قفل گیره غلبه نکند و پلیسه ایجاد نشود.

8-4 افزایش مدت زمان اعمال فشار نگهدارنده –علت بروز آثار فرورفتگی جمع شدگی حجمی است و جبران آن به مدت زمان اعمال فشار نگهدارنده بستگی دارد که این زمان می بایست با زمان سرد شدن مذاب در ناحیه منفذ ورودی حفره قالب برابر باشد. افزایش مدت زمان اعمال فشار نگهدارنده زمان جبران جمع شدگی حجمی را تا جایی که منافذ ورودی حفره قالب کاملاً سرد و منجمد شده اند افزایش می دهد .

8-5 افزایش زمان سرد شدن مذاب در ناحیه منفذ ورودی حفره قالب – چنانچه زمان سرد شدن مذاب در ناحیه منفذ ورودی حفره قالب خیلی کوتاه باشد ، احتمال دارد زمان کافی برای جبران کامل جمع شدگی حجمی هنگام اعمال فشار نگهدارنده وجود نداشته باشد.

8-6 تغییر طراحی قطعه – طراحی ضعیف و نامناسب قطعه موجب تولید آثار فرورفتگی می گردد که از بین بردن آن از طریق پارامترهای فرآیند تزریق می تواند امکان پذیر نباشد. قالب و قطعه ای که به درستی طراحی شده است قابلیت تولید قطعاتی عاری از آثار فرورفتگی را دارد.

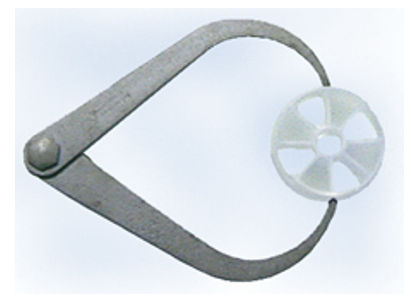

9- چسبندگی قطعه به قالب – پس از هر سیکل تزریق ، قطعه پلاستیکی تولید شده می بایست به آسانی از قالب پران شود. قطعه ای که به قالب می چسبد ، بیانگر وجود مشکلی در فرآیند تزریق و یا خود قالب است. چنانچه قطعه ای به سمبه قالب می چسبد ، ممکن است چندین دلیل وجود داشته باشد که درادامه به تشریح آنها پرداخته خواهد شد.

9-1 دمای قطعه خیلی سرد است – چنانچه هنگام پران دمای قطعه بیش از اندازه سرد باشد ، قطعه می تواند جمع شود و به سمبه قالب بچسبد. افزایش دمای قالب و یا کاهش مدت زمان خنک کاری باعث جمع شدگی کمتر قطعه می گردد و در نتیجه میزان چسبندگی قطعه به قالب کاهش می یابد.

9-2 گیر کردن قطعه در قالب – قطعه ممکن است به صورت مکانیکی به زیر برش هایی (undercuts) مانند ماهیچه ، رزوه و یا دندانه های سمبه قالب گیر کرده باشد. برای اجتناب از گیر کردن قطعه در قالب ، حدالامکان در ساخت قالب از زیربرش (undercut) استفاده نشود. در صورت الزام استفاده از زیر برش در قالب می توان از مکانیزهایی مانند کشوئی و یا سمبه های تاشو برای کمک به عمل پران استفاده نمود.

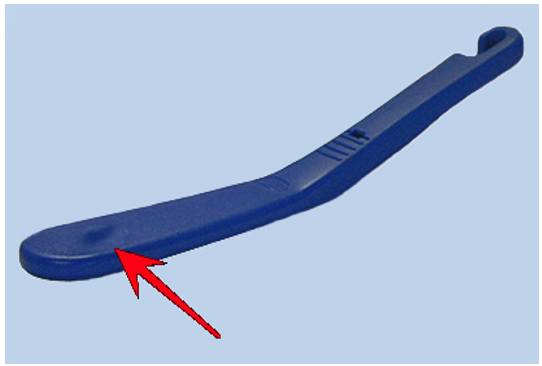

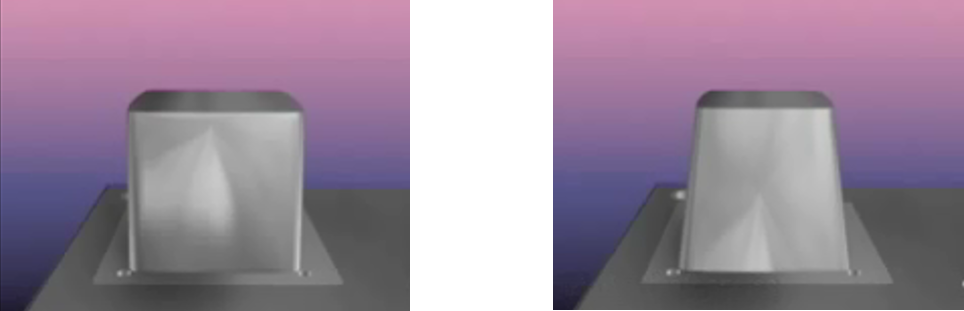

9-3 پرداخت سطح سمبه – چنانچه سطح سمبه قالب در جهت شعاعی پرداخت شده باشد (شکل 1-9) و یا اینکه اصلاً سطح آن پرداخت نشده باشد می تواند عاملی برای چسبیدن قطعه به سمبه قالب باشد. پرداخت نادرست سمبه موجب تشکیل ریزبرش های کوچکی روی سطح آن می گردد. به منظور کاهش چسبندگی قطعه به روی سمبه توصیه می گردد سمبه در جهت طولی یا به عبارت دیگر پرداخت سمبه از بالا به پایین انجام شود. (شکل 2-9 )

شکل 2-9 پرداخت سمبه در جهت طولی شکل 1-9 پرداخت سمبه در جهت شعاعی

9-4 زاویه لقی سمبه – زاویه لقی کوچک سمبه قالب می تواند باعث چسبندگی قطعه شود، هر چه زاویه لقی سمبه کوچکتر باشد نیروی زیادتری برای جدا نمودن قطعه از روی سمبه لازم است. برای رفع مشکل چسبندگی قطعه روی سمبه قالب از زاویه لقی بزرگتری استفاده نمایید. (شکل 3-9)

ب) زاویه لقی بزرگ سمبه قالب الف) زاویه لقی کوچک سمبه قالب

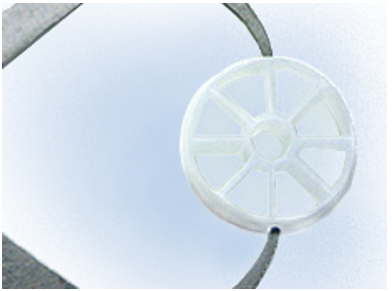

9-5 ایجاد خلاء بین قطعه و سمبه قالب – عدم وجود هوا در زیر قطعه (محل تماس آن با سمبه قالب) نیز می تواند عمل پران را مشکل سازد. عدم وجود هوا در محل تماس قطعه با سمبه قالب باعث ایجاد خلاء در این ناحیه می گردد و قطعه را روی سمبه نگه می دارد. با تعبیه سوپاپ هوا در بالای سمبه قالب می توان هوا را با فشار به زیر قطعه هدایت کرد و عمل پران را تسهیل نمود. (شکل 4-9)

شکل 4-9 تعبیه سوپاپ هوا در بالای سمبه قالب

9-6 دمای قالب – معمولاً قطعه به نیمه سردتر قالب می چسبد بنابر این اگر قطعه به نیمه اشتباه قالب بچسبد ، ممکن است دمای قالب علت بروز مشکل باشد. برای حل این مشکل دمای دو نیمه قالب را به گونه ای تنظیم نمایید که با یکدیگر اختلاف دما داشته باشند. اطمینان حاصل نمایید که این اختلاف از 10 درجه تجاوزنکند زیرا اختلاف دمای زیاد می تواند باعث پیچیدگی در قطعه شود.